Оксиды. Химические свойства и способы получения » HimEge.ru

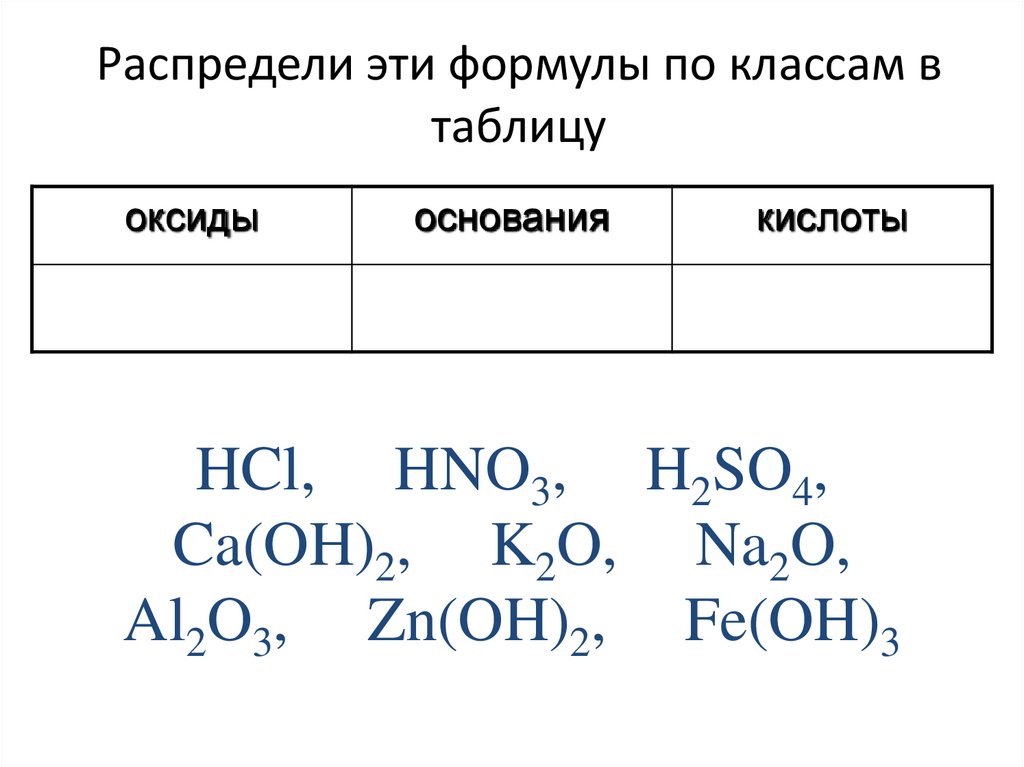

Оксиды — сложные вещества, состоящие из двух элементов, один из которых — атом кислорода в степени окисления -2.

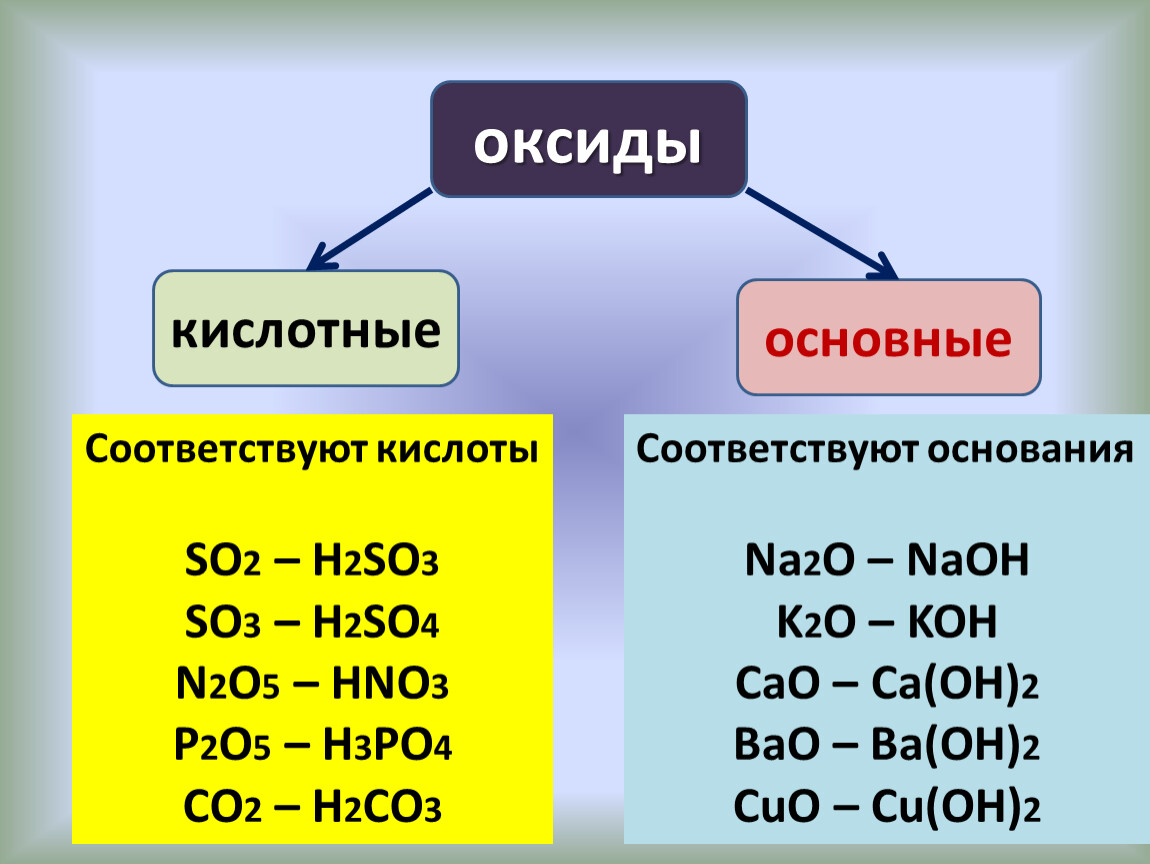

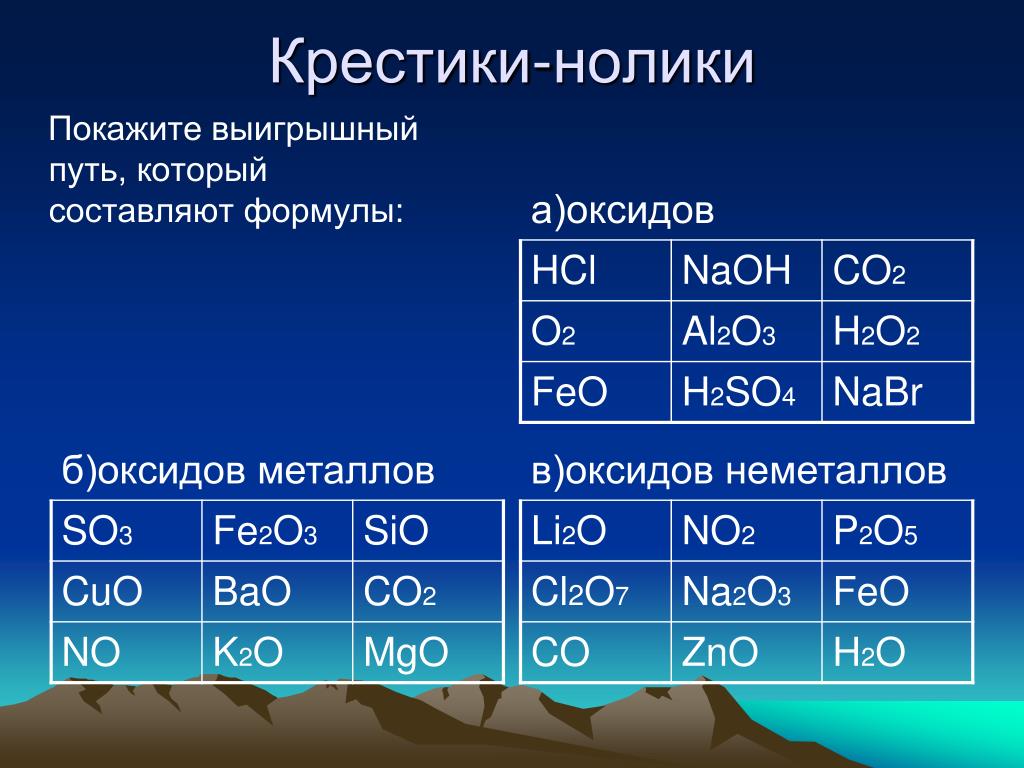

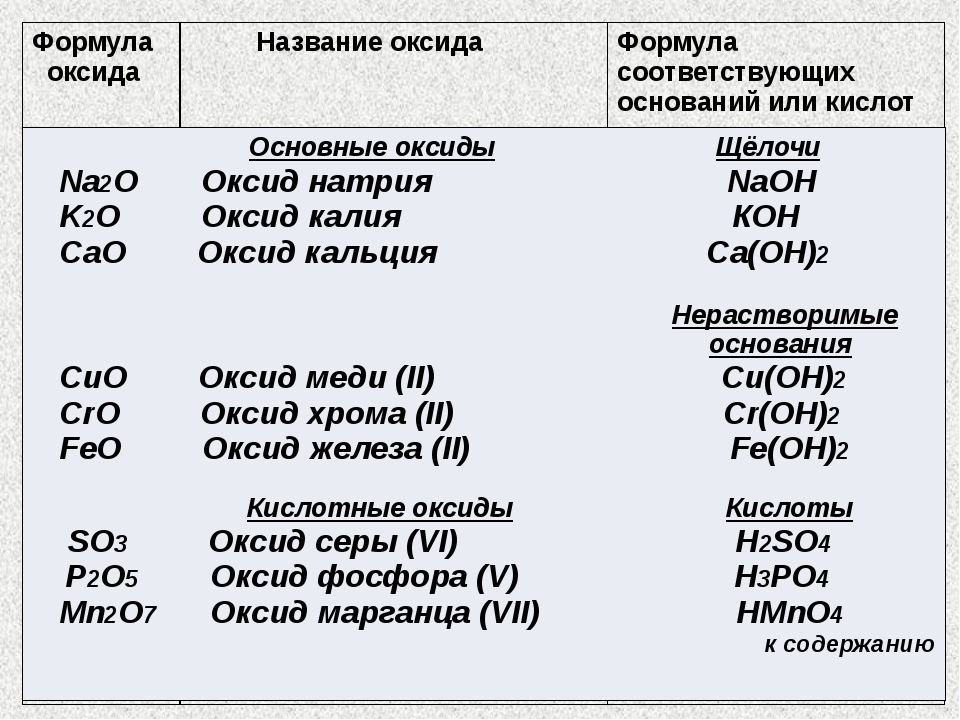

По способности образовывать соли оксиды делят на солеобразующие и несолеобразующие (СО,SiO,NO,N2О). Солеобразующие оксиды, в свою очередь, классифицируют на основные, кислотные и амфотерные.

Основными называются оксиды, которым соответствуют основания, кислотными — оксиды, которым отвечают кислоты. К амфотерным относятся оксиды, проявляющие химические свойства как основных, так и кислотных оксидов.

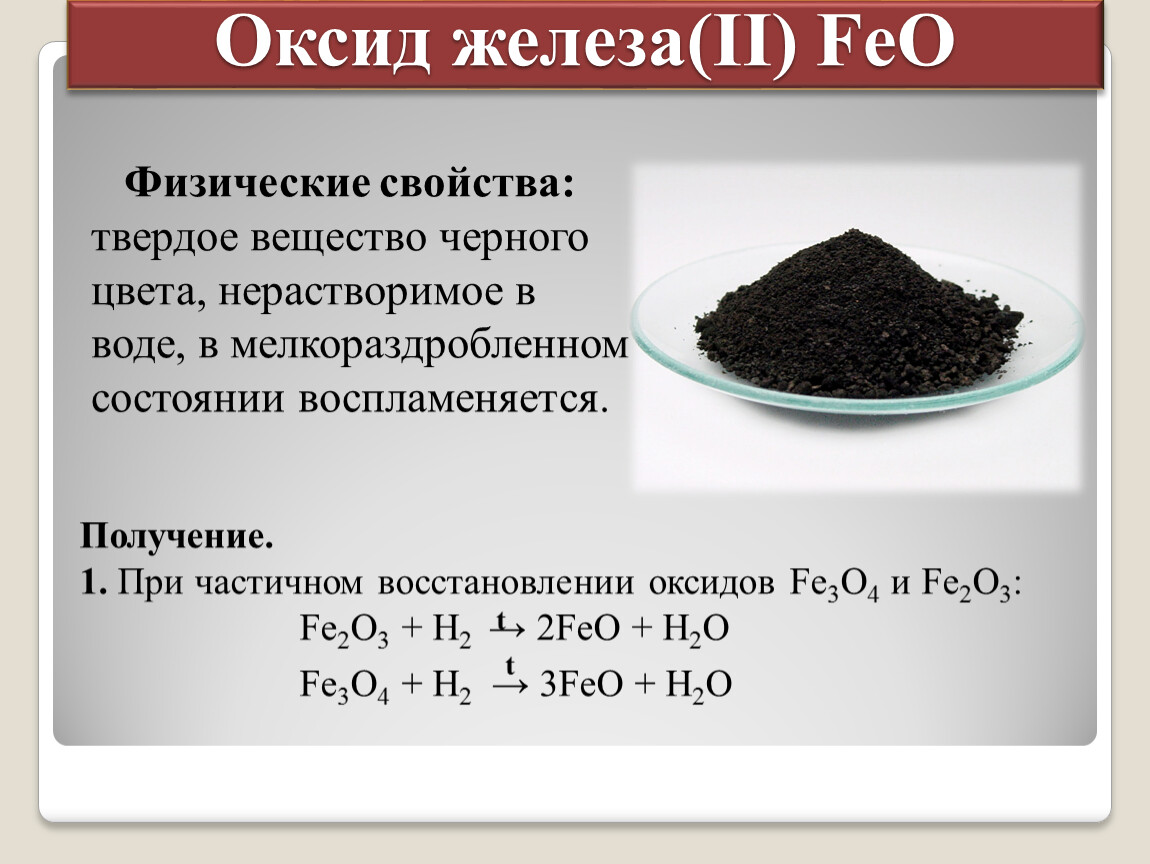

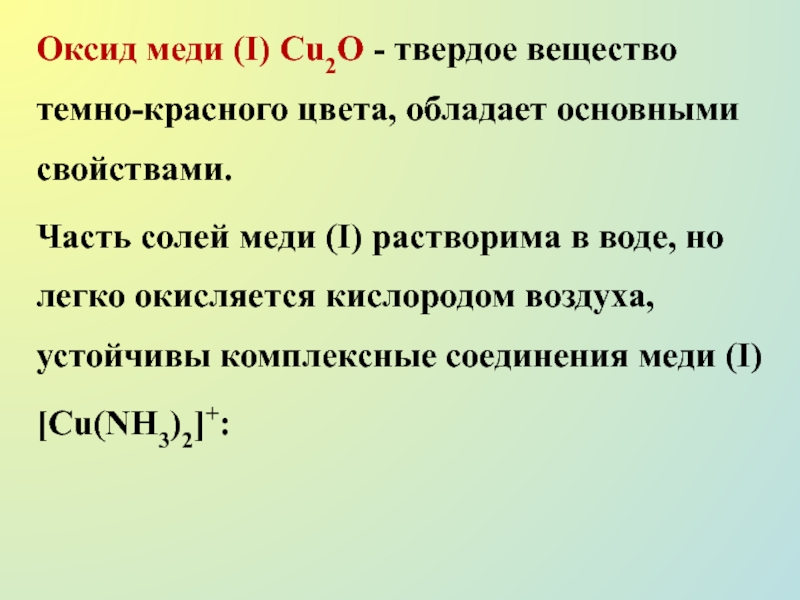

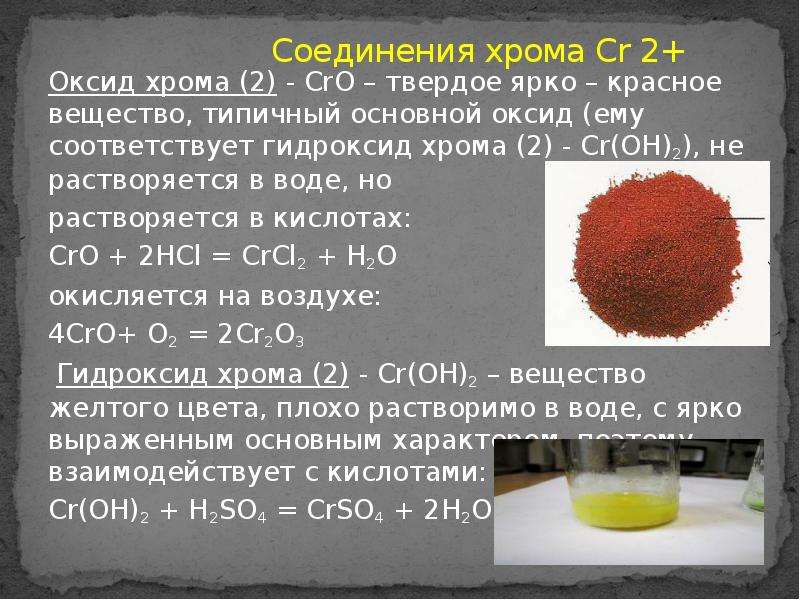

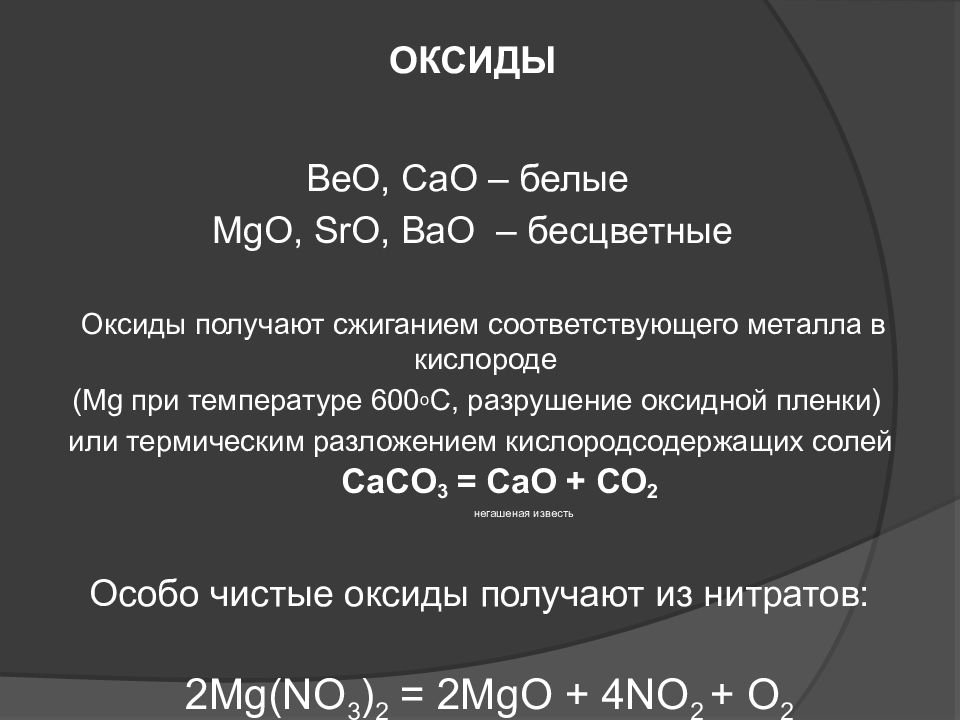

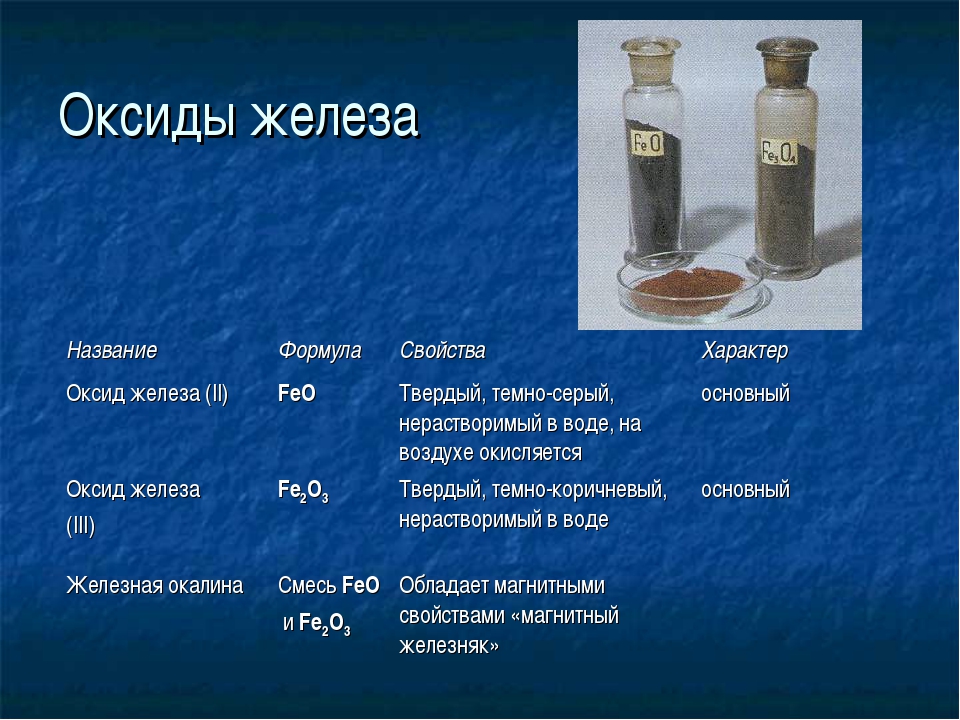

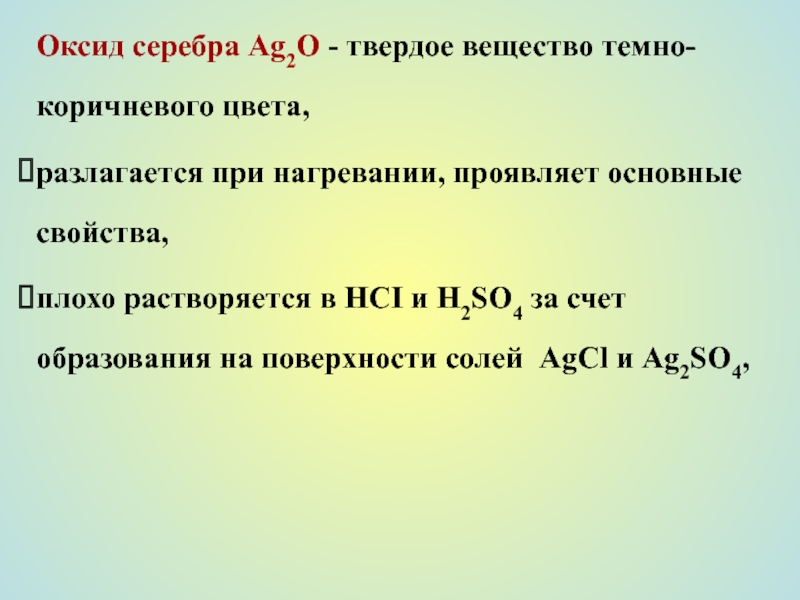

Основные оксиды образуют только элементы-металлы: щелочные (Li2О, Na2О, К2О, Cs2О, Rb2О), щелочноземельные (CaO, SrO, BaO, RaO) и магний (MgO), а также металлы d-семейства в степени окисления +1, +2, реже +3(Cu2O, CuO, Ag2O, СrO, FeO, MnO, СоO, NiO).

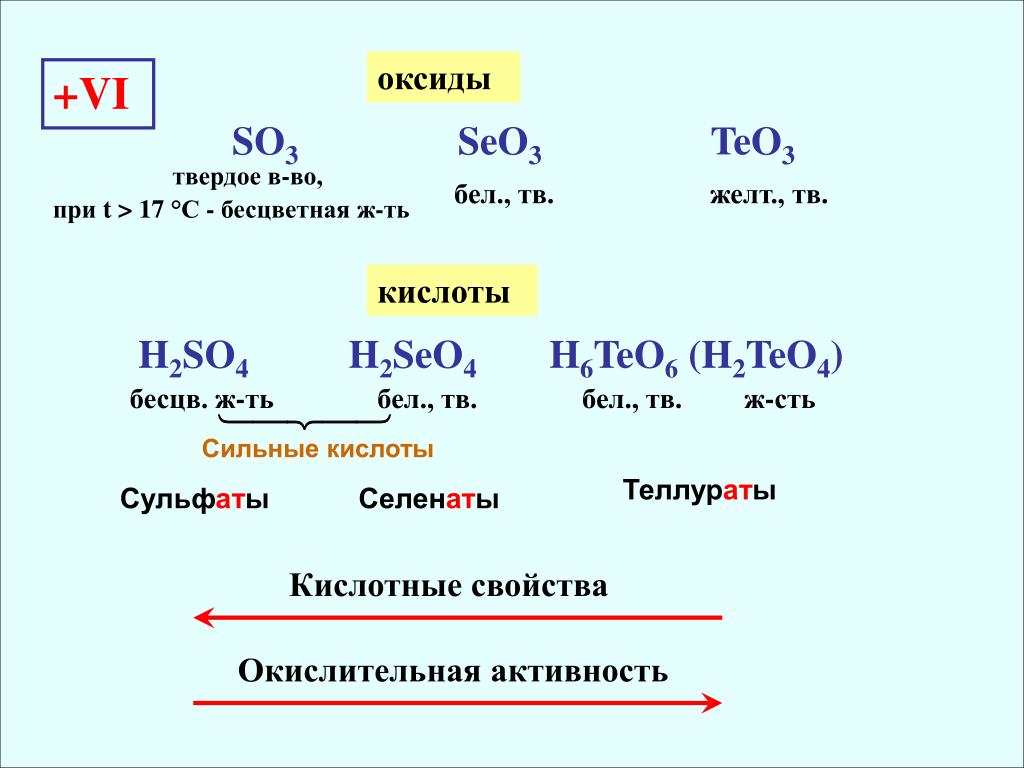

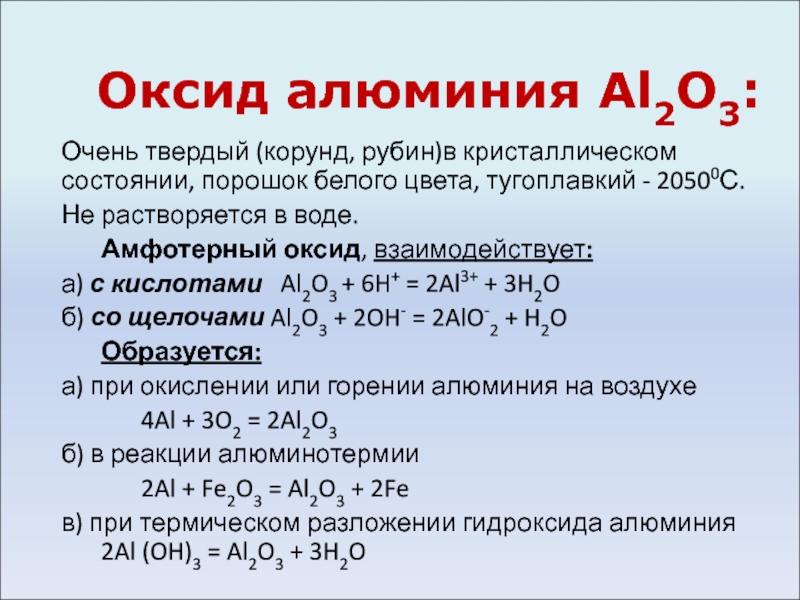

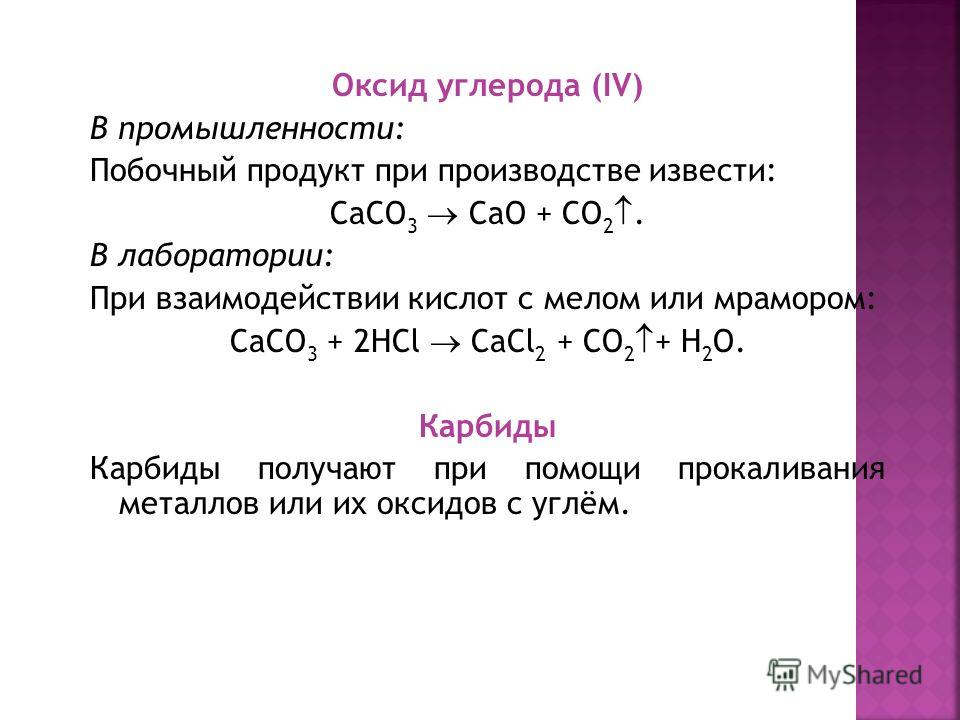

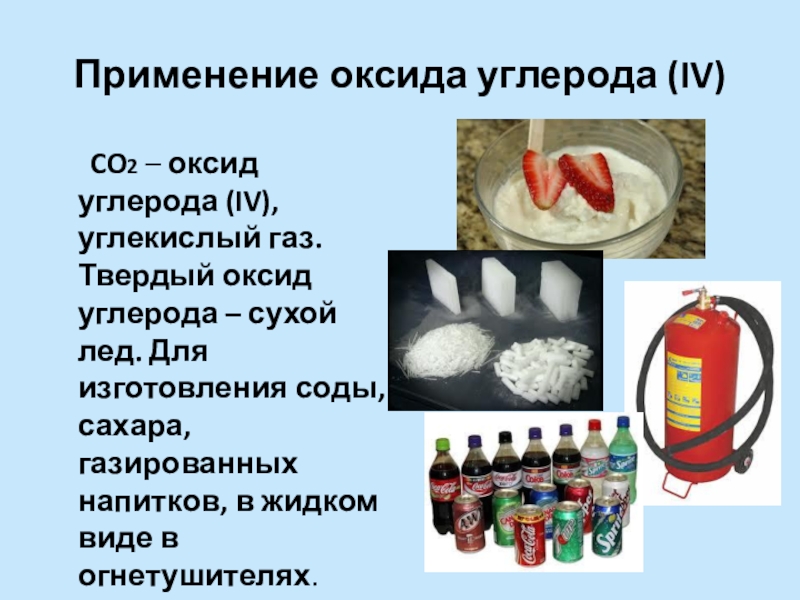

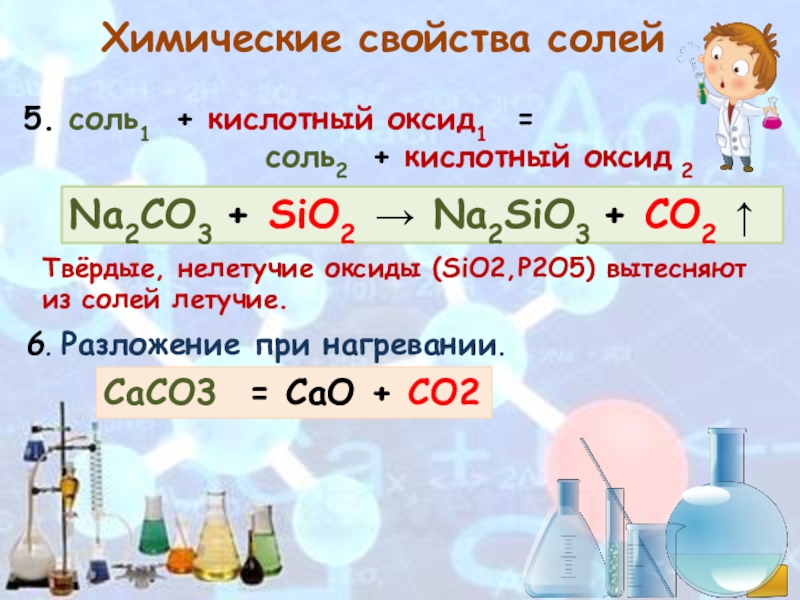

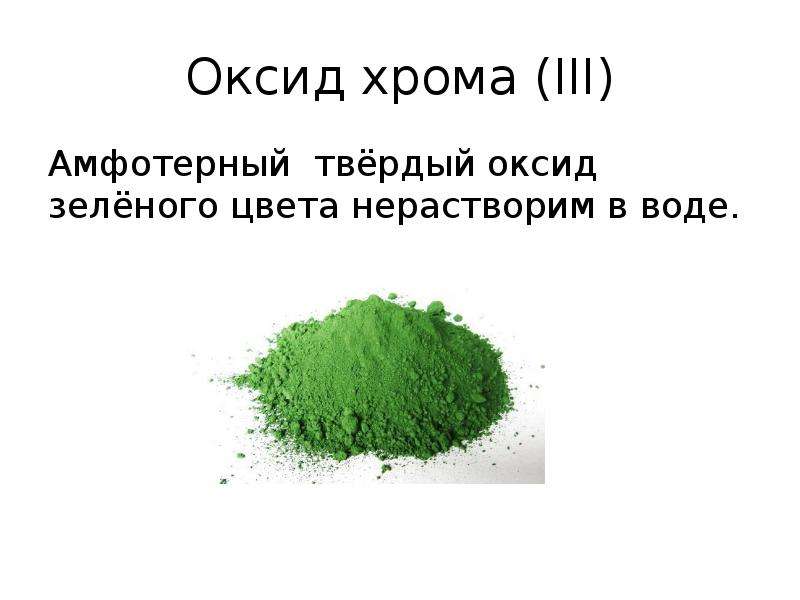

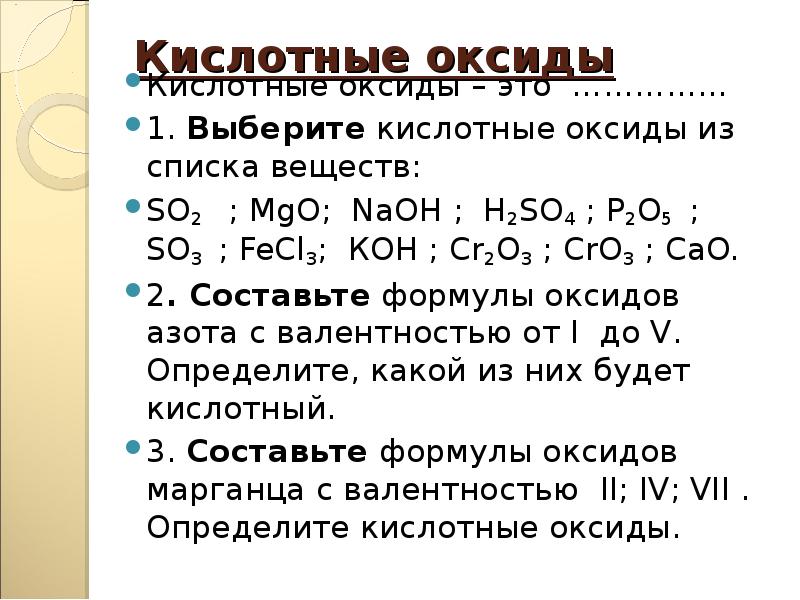

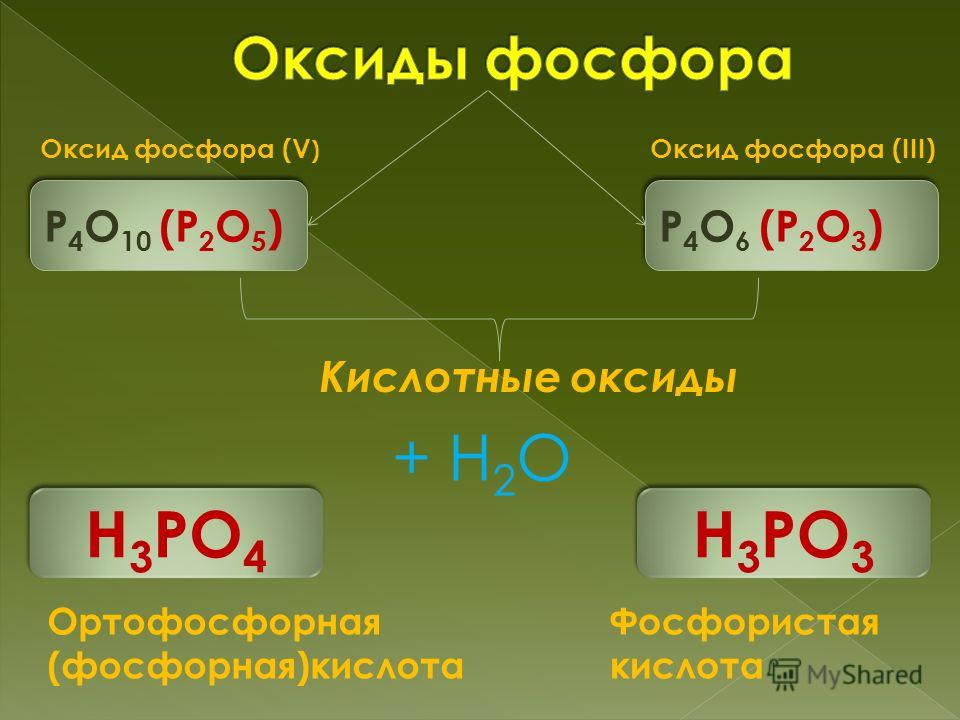

Кислотные оксиды образуют как элементы-неметаллы (СО2, SO2, NO2,Р2O5, Cl2O7), так и элементы-металлы, степень окисления атома металла должна быть +5 и выше(V2O5, СrO3, Mn2O7, MnO3). Амфотерные оксиды образуют только элементы металлы (ZnO, AI2O3, Fe2O3, BeO, Cr2O3, PbO, SnO, MnO2).

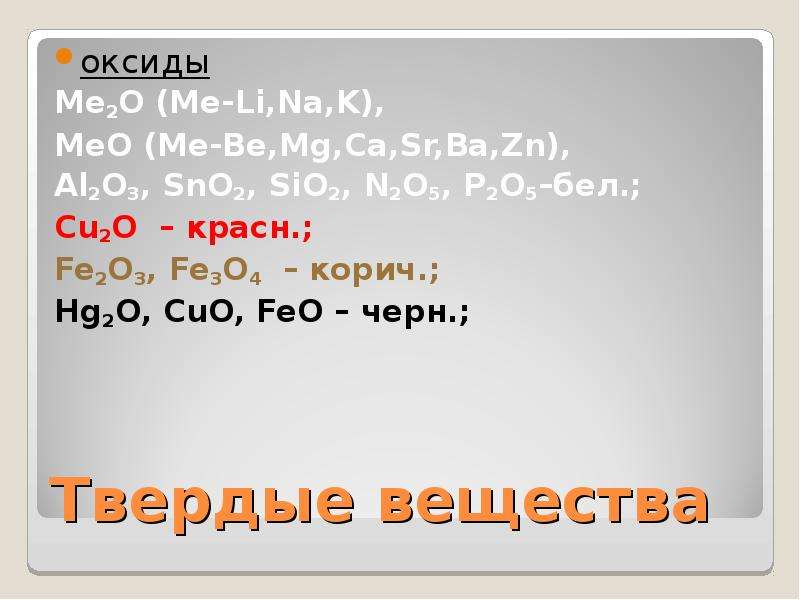

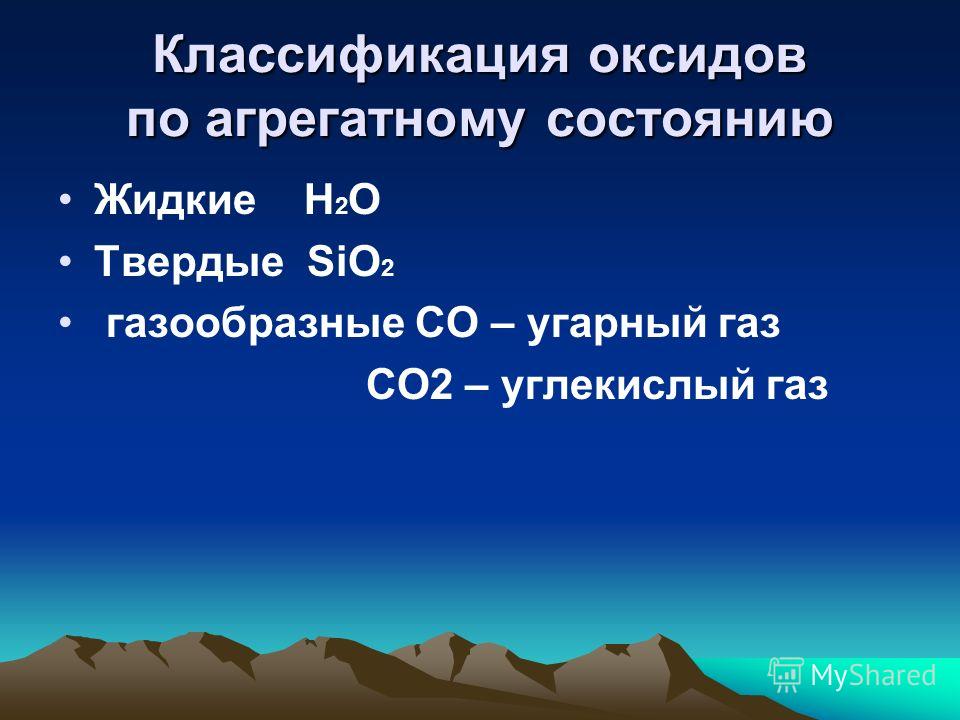

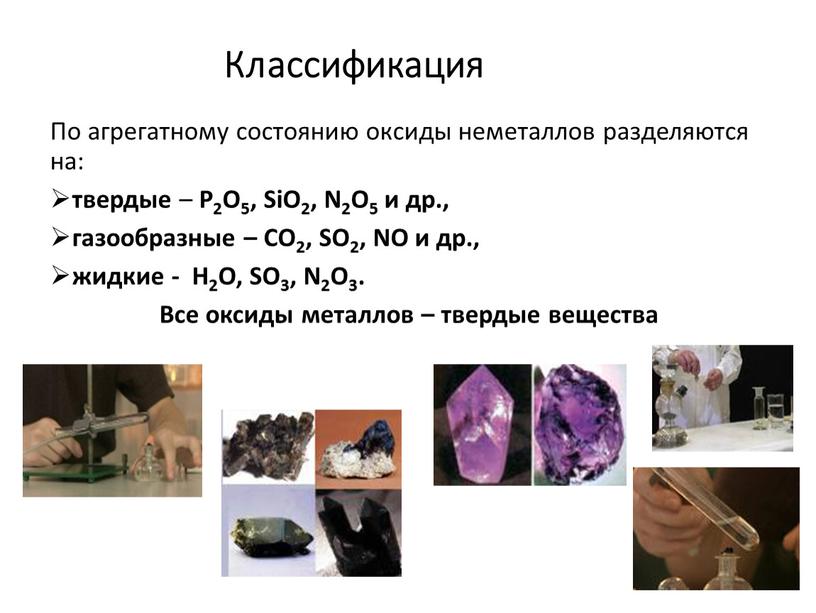

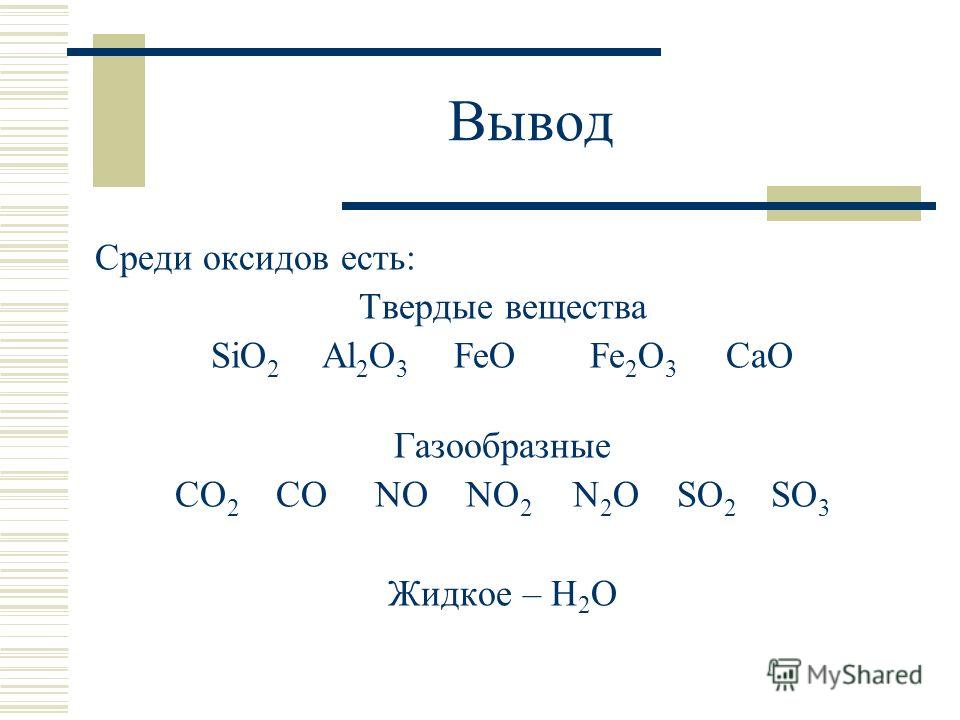

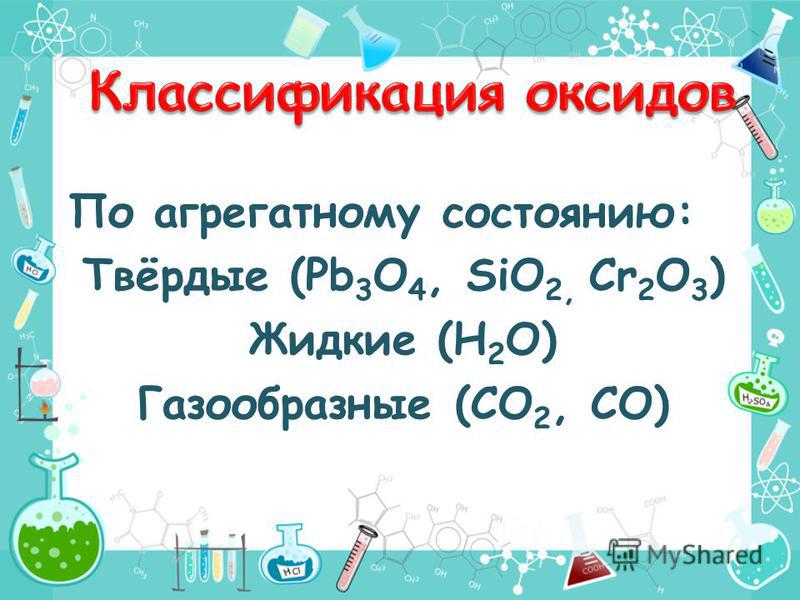

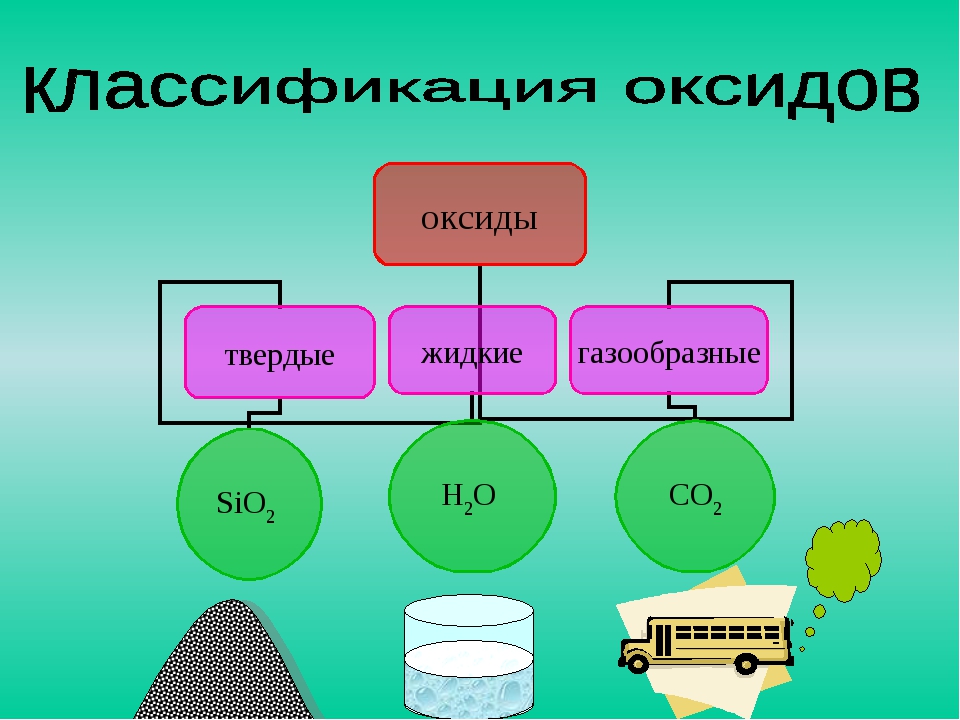

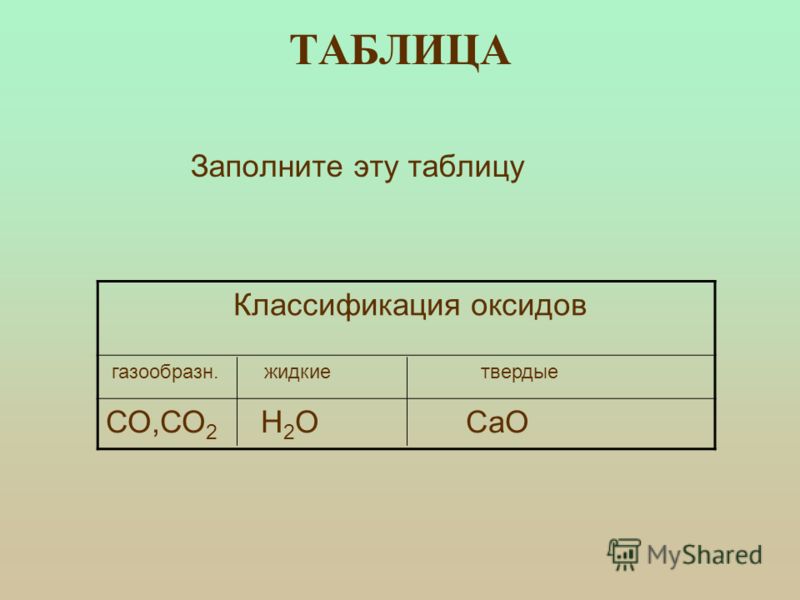

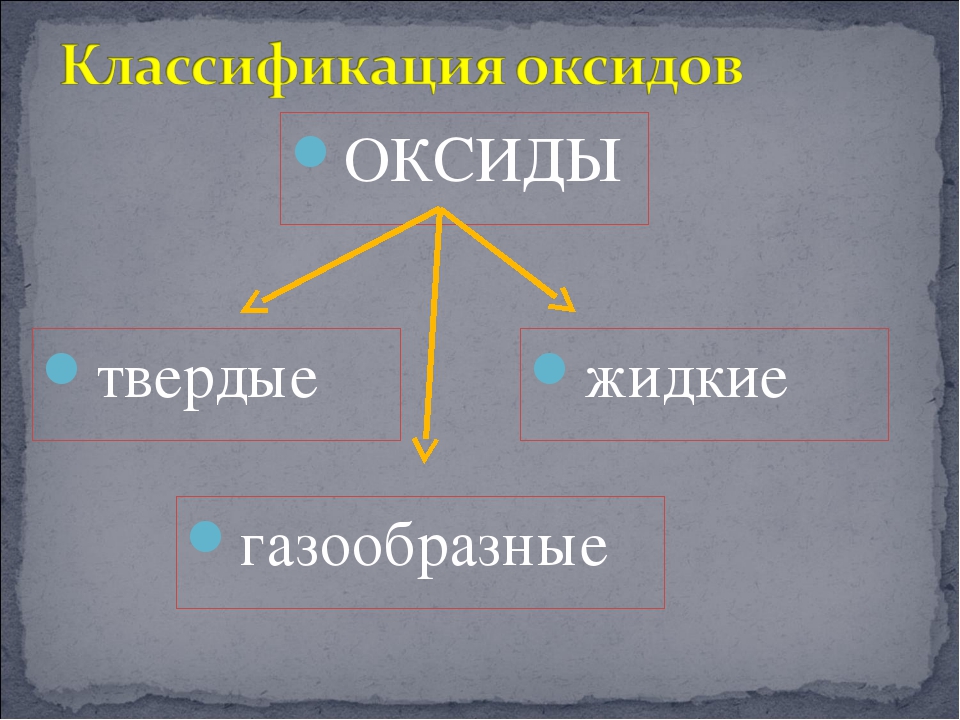

В обычных условиях оксиды могут находиться в трех агрегатных состояниях: все основные и амфотерные оксиды твердые вещества, кислотные оксиды могут быть жидкими (SO3,Сl2O7,Mn2O7), газообразными (CO2, SO2, NO2) и твердыми (P2O5, SiO2). Некоторые имеют запах (NO2, SO2), однако большинство оксидов запаха не имеют. Одни оксиды окрашены: бурый газ NO 2, вишнево-красный CrO3, черные CuO и Ag2O, красные Cu2O и HgO, коричневый Fe2O3, белые SiO2, Аl2O3 и ZnO, другие — бесцветные (H2O, CO2, SO2).

Большинство оксидов устойчивы при нагревании; легко разлагаются при нагревании оксиды ртути и серебра. Основные и амфотерные оксиды имеют немолекулярное строение, для них характерна кристаллическая решетка ионного типа. Большинство кислотных оксидов вещества молекулярного строения (одно из немногих исключений — оксид кремния (IV), имеющий атомную кристаллическую решетку).

Химические свойства оксидов

Al2O3+6KOH+3H2O=2K3[Al(OH)6] — гексагидроксоалюминат калия;

ZnO+2NaOH+H2O=Na2[Zn(OH)4] — тетрагидроксоцинкат натрия;

Смотрите также:

Основные оксиды — получение и химические свойства

Кислотные оксиды — получение и химические свойства

Химические свойства амфотерных оксидов

Задания 8 ЕГЭ по химии тест онлайн

Часть IV. ЭКОЛОГИЧЕСКАЯ ОБСТАНОВКА В ПРОМЫШЛЕННЫХ ЦЕНТРАХ КЕМЕРОВСКОЙ ОБЛАСТИ

Часть IV. ЭКОЛОГИЧЕСКАЯ

ОБСТАНОВКА В ПРОМЫШЛЕННЫХ

ЦЕНТРАХ КЕМЕРОВСКОЙ ОБЛАСТИ

ЭКОЛОГИЧЕСКАЯ

ОБСТАНОВКА В ПРОМЫШЛЕННЫХ

ЦЕНТРАХ КЕМЕРОВСКОЙ ОБЛАСТИ

Раздел 3. ГОРОД НОВОКУЗНЕЦК

3.1. Выбросы загрязняющих веществ в атмосферный воздух

3.1.1 .Стационарные источники

В 2006 году в городе Новокузнецке зарегистрировано 4069 стационарных источников выбросов загрязняющих веществ в атмосферный воздух, в том числе организованных – 2817.

По данным Управления по технологическому и экологическому надзору Ростехнадзора по Кемеровской области, в 2006 году в городе Новокузнецк общая масса загрязняющих веществ, поступивших в атмосферу, составила 435,548 тыс. т.

Обобщенные данные об изменении массы выбросов загрязняющих веществ в атмосферу от стационарных источников представлены в табл. 3.1.

Таблица 3.1

Динамика массы выбросов загрязняющих веществ в атмосферный воздух от стационарных источников, тыс. т

Наименование загрязняющего вещества | 2002 | 2003 | 2004 | 2005 | 2006 |

Всего, в том числе: | 487,7 | 476,5 | 451,5 | 435,548 | |

Твердые | 66,7 | 60,9 | 60,4 | 56,3 | 51,127 |

Газообразные и жидкие, всего, из них: |

|

|

|

| 384,421 |

оксид углерода | 276,5 | 284,9 | 283,3 | 284,1 | 277,429 |

углеводороды (без ЛОС) | 58,132 | 56,135 | 44,92 | 39,33 | 41,702 |

диоксид серы | 52,7 | 40,9 | 40,6 | 42,06 | 38,327 |

оксиды азота (в пересчете на диоксид азота) | 25,8 | 26,1 | 22,3 | 21,37 | 19,389 |

летучие органические соединения (ЛОС) |

|

|

|

| 1,712 |

прочие газообразные и жидкие | 3,03 | 3,22 | 0,22 | 3,91 | 5,862 |

В сравнении с 2005 годом общая масса выбросов

загрязняющих веществ в атмосферу уменьшилась на 15,952 тыс. т в результате модернизации и реконструкции газоочистного

оборудования на крупных предприятиях города, внедрения современных

энергосберегающих технологий, использования сырья высокого качества, выполнения

запланированных природоохранных мероприятий.

т в результате модернизации и реконструкции газоочистного

оборудования на крупных предприятиях города, внедрения современных

энергосберегающих технологий, использования сырья высокого качества, выполнения

запланированных природоохранных мероприятий.

Основная доля в выбросах загрязняющих веществ в атмосферу приходится на оксид углерода – 63,7 %; твердые вещества – 11,7 %; углеводороды (без ЛОС) – 9,6 %; диоксид серы – 8,8 %, диоксид азота – 4,4 %.

Город Новокузнецк является крупным промышленным центром и имеет выраженную специализацию – металлургическое производство, химическая промышленность, добыча угля, промышленное и гражданское строительство и другие.

В 2006 году на предприятиях города

уловлено 2426,468 т загрязняющих веществ, что составляет 84,8 %

к отходящим. Наиболее высокая

степень улавливания загрязняющих веществ отмечена на предприятиях по

производству прочих неметаллических минеральных продуктов (стекла и изделий из

стекла; керамических изделий; цемента, извести и гипса; резка, обработка,

отделка камня и другие) – 90,8 %, по добыче топливно-энергетические

полезных ископаемых – 90,2 %, на предприятиях металлургического

производства – 85,3 %; низкая

– на предприятиях транспорта и связи – 27,5 % (табл. 3.2).

3.2).

Таблица 3.2

Сведения о выбросах загрязняющих веществ в атмосферный воздух, их очистке и утилизации по видам экономической деятельности, тыс. т

Наименование вида экономической деятельности | К-во предприятий | Масса загрязняющих веществ | Выброшенных в атмосферу | Фактически уловлено в % к отходящим | ||

Отходящих | Уловленных и обезвреженных | |||||

всего | из них утилизировано | |||||

Всего по городу | 232 | 2862,020 | 2426,468 | 1103,704 | 435,548 | 84,8 |

Металлургическое производство | 15 | 1815,281 | 1548,242 | 897,033 | 85,3 | |

Производство и распределение электроэнергии, газа и воды | 11 | 557,615 | 440,158 | 44,970 | 117,457 | 78,9 |

Добыча топливно-энергетических полезных ископаемых | 7 | 450,159 | 405,840 | 130,432 | 44,319 | 90,2 |

Производство прочих неметаллических минеральных продуктов | 8 | 33,847 | 30,724 | 30,682 | 3,123 | 90,8 |

Транспорт и связь | 47 | 1,187 | 0,327 | 0,100 | 0,860 | 27,5 |

Строительство | 33 | 1,083 | 0,687 | 0,410 | 0,396 | 63,4 |

Производство машин и оборудования | 17 | 0,403 | 0,127 | 0,019 | 0,276 | 31,5 |

Химическая промышленность | 2 | 0,061 | 0,030 | 0 | 0,031 | 49,1 |

Другие | 92 | 2,380 | 0,330 | 0,028 | 2,056 | 13,9 |

Увеличилась масса выбросов загрязняющих веществ в атмосферный воздух:

– в связи с увеличением объемов производства на ОАО «ЗСМК», ООО «Производственная компания “Кузнецкий цементный завод”», ОАО «Кузнецкие ферросплавы», ОАО «Завод Универсал», ОАО «Органика»;

– в связи с увеличением производительности дегазационного оборудования и вводом в эксплуатацию вентиляционных установок на ОАО «ОУК “Южкузбассуголь”» – филиал «Шахта “Абашевская”»;

– в результате использования углей низкого качества и изменением

сырьевой базы топлива на МКП «Теплоэнергия»,

ОАО ЦОФ «Абашевская».

Таблица 3.3

Динамика массы выбросов загрязняющих веществ в атмосферный воздух от крупных промышленных предприятий, т

Наименование предприятия | 2002 | 2003 | 2004 | 2005 | 2006 |

Всего |

|

| 421 308 | 408 557 | 406 186 |

ОАО «ЗСМК» | 214 667 | 211 241 | 210 346 | 208 048 | 208 344 |

Абагурский филиал ОАО «Евразруда» | 79 918 | 78 307 | 79 781 | 74 128 | 73 690 |

Филиал «Шахта “Абашевская”» ОАО «ОУК “Южкузбассуголь”» | 56 188 | 51 246 | 43 875 | 38 856 | 40 809 |

ОАО «РУСАЛ Новокузнецк» | 31 419 | 28 097 | 27 156 | 25 667 | 25 460 |

Западно-Сибирская

ТЭЦ | 31 280 | 28 241 | 24 724 | 27 507 | 24 531 |

ОАО «Кузнецкие ферросплавы» | 8288 | 8340 | 10 761 | 10 420 | 10 846 |

МКП «Теплоэнергия» | 9351 | 10 066 | 10 974 | 8633 | 9095 |

Филиал

«Кузнецкая ТЭЦ» | 10 520 | 9688 | 9489 | 10 729 | 8476 |

ООО «ПК “Кузнецкий» цементный завод”» | 2100 | 2000 | 1815 | 2436 | 2889 |

ОАО ЦОФ «Кузнецкая» | 843 | 1024 | 1285 | 1210 | 853 |

ОАО ЦОФ «Абашевская» | 854 | 825 | 913 | 841 | 845 |

ОАО «Завод Универсал» | 330 | 400 | 170 | 65 | 328 |

ОАО «Органика» | 27 | 19 | 19 | 17 | 20 |

Снизилась масса выбросов загрязняющих веществ в атмосферный воздух:

– за счет уменьшения количества сожженного твердого топлива, улучшения его качества и увеличения доли потребления газа на ОАО «Кузбассэнерго», филиал «Кузнецкая ТЭЦ»;

– за счет повышения эффективности пылеулавливающего оборудования на ОАО ЦОФ «Кузнецкая», ОАО «РУСАЛ Новокузнецк»;

– в связи с сокращением объемов производства

агломерата на ОАО «Евразруда», Абагурский филиал.

Город Новокузнецк состоит из шести территориальных районов. Основная нагрузка по выбросам загрязняющих веществ в атмосферный воздух приходится на Заводской район (54,2 %).

Таблица 3.4

Масса выбросов загрязняющих веществ в атмосферный воздух по районам

Район | Масса загрязняющих веществ, тыс. т | Доля вклада, % |

Всего по городу | 435,548 | 100 |

Заводской | 236,218 | 54,2 |

Центральный | 100,768 | 23,1 |

Орджоникидзевский | 51,258 | 11,8 |

Кузнецкий | 45,728 | 10,5 |

Куйбышевский | 1,548 | 0,4 |

Ильинский | 0,028 | — |

Рис. 3.2. Выбросы загрязняющих веществ в атмосферу по

районам города Новокузнецка, тыс. т

3.2. Выбросы загрязняющих веществ в атмосферу по

районам города Новокузнецка, тыс. т

Заводский район. На территории района размещены: ОАО «Западно-Сибирский металлургический комбинат», ОАО «Западно-Сибирская ТЭЦ», ОАО ЦОФ «Кузнецкая», ОАО «Завод Гидромаш», ОАО «Шахта “Большевик”» и другие.

Основные загрязняющие вещества: оксид углерода, диоксид серы, пыль, окислы азота.

Центральный район. На территории района размещены: предприятия бывшего Кузнецкого металлургического комбината – ОАО «Новокузнецкий металлургический комбинат», ООО «Сталь НК», ООО «Евроазиатская энергетическая компания», ООО «Завод ремонта металлургического оборудования», ООО «Независимая сервисная компания “Новокузнецк”», ООО «Сибирские товары», ООО «АТП КМК», Абагурский филиал ОАО «Евразруда», ООО «Производственная компания “Кузнецкий цементный завод”», ООО «Кузнецкие металлоконструкции» и другие.

Основные загрязняющие

вещества: оксид углерода, сернистый ангидрид (диоксид серы), оксиды азота, выбросы

коксохимического производства, твердые вещества.

Кузнецкий район. На территории района размещены: ОАО «РУСАЛ Новокузнецк», ОАО «Кузнецкие ферросплавы», ОАО «Завод Универсал», филиал «Кузнецкая ТЭЦ» ОАО «Кузбассэнерго», ОАО «Органика» и другие.

Основные загрязняющие вещества: оксид углерода, диоксид серы, оксиды азота, газообразные фтористые соединения, твердые вещества, бенз(а)пирен.

Орджоникидзевский район. На территории района размещены: филиал «Шахта “Абашевская”» ОАО «ОУК “Южкузбассуголь”», ОАО ЦОФ «Абашевская», МКП «Теплоэнергия», ООО «АТП “Южкузбассуголь”», ОАО «Орджоникидзевское АТП» и другие.

Основные загрязняющие вещества: метан, оксид углерода, диоксид серы, оксиды азота, углерод (сажа), зола углей, пыль.

Куйбышевский район. На территории района размещены:

ООО «Авангард-Бетон», Кемеровская дистанция гражданских сооружений,

водоснабжения и водоотведения, ОАО «Новокузнецкий хладокомбинат»,

предприятия транспорта (в том числе железнодорожного) и связи, районные

котельные и другие.

Основные загрязняющие вещества: оксид углерода, диоксид серы, зола углей.

Air pollution and health | UNECE

Загрязнение воздуха в настоящее время считается самой большой угрозой здоровью из-за окружающей среды в мире, ежегодно приводя к 7 миллионам случаев смерти во всем мире. Загрязнение воздуха вызывает и усугубляет ряд заболеваний — от астмы до рака, болезней легких и болезней сердца. Международное агентство по изучению рака классифицирует канцерогенное для человека загрязнение наружного воздуха и твердые частицы, как один из его основных компонентов.Таким образом, в соответствии с последними оценками Всемирной организации здравоохранения, подверженность влиянию загрязненного воздуха, является более важным фактором риска для основных неинфекционных заболеваний, чем считалось ранее. Загрязнение воздуха является крупнейшим источником бремени болезней из окружающей среды.

Основными веществами, влияющими на здоровье, являются: оксиды азота (NOx), оксиды серы (SOx), озон и твердые частицы, причем последние — особенно твердые частицы размером менее 2,5 микрон (PM 2,5) — вызывают наибольшее беспокойство, поскольку эти крошечные частицы проникают глубоко в легкие, влияя как на дыхательную, так и на сосудистую системы. Как степень, так и продолжительность воздействия загрязненного воздуха влияют на состояние здоровья.

Как степень, так и продолжительность воздействия загрязненного воздуха влияют на состояние здоровья.

В Европейском регионе загрязнение воздуха затрагивает почти каждого отдельного человека, причем более 90% граждан подвергаются воздействию ежегодных уровней содержания мелких твердых частиц, превышающих руководящие принципы ВОЗ по качеству воздуха.

Воздействие загрязнения воздуха на здоровье человека вызывает растущую обеспокоенность, поскольку исследования раскрывают все больше связей между рядом серьезных заболеваний среди различных возрастных групп и загрязнением воздуха (например, диабет, неврологическое развитие, преждевременные роды, рождение с малым весом и т. д.).

Что мы делаем

Сокращая загрязнение воздуха, Конвенция устраняет самый большой в мире риск для здоровья окружающей среды в отношении неинфекционных заболеваний и, таким образом, помогает странам в предотвращении заболеваемости и преждевременной смертности, одной из целей в рамках Цели 3 в области устойчивого развития, касающейся хорошего здоровья и благополучия. В дополнение к профилактике, Совместная целевая группа по аспектам воздействия загрязнения воздуха на здоровье человека оценивает как трансграничное загрязнение воздуха на большие расстояния влияет на здоровье человека, и помогает определить приоритеты для руководства будущими стратегиями мониторинга и борьбы с загрязнением. Группа также консультирует по вопросам мониторинга и моделирования деятельности, чтобы улучшить качество оценок. Работа группы основана на оценках концентраций загрязнения воздуха (особенно на основе Совместной программы мониторинга и оценки распространения загрязнителей воздуха на большие расстояния в Европе — ЕМЕП), а также на результатах оценки опасности, проведенной ВОЗ.

В дополнение к профилактике, Совместная целевая группа по аспектам воздействия загрязнения воздуха на здоровье человека оценивает как трансграничное загрязнение воздуха на большие расстояния влияет на здоровье человека, и помогает определить приоритеты для руководства будущими стратегиями мониторинга и борьбы с загрязнением. Группа также консультирует по вопросам мониторинга и моделирования деятельности, чтобы улучшить качество оценок. Работа группы основана на оценках концентраций загрязнения воздуха (особенно на основе Совместной программы мониторинга и оценки распространения загрязнителей воздуха на большие расстояния в Европе — ЕМЕП), а также на результатах оценки опасности, проведенной ВОЗ.

Что такое Твердое и жидкое шлакоудаление?

как показала практика жидкое шлакоудаление приводит к значительным потеря тепла и большому выбросу токсичных оксидов азота, поэтому ныне

В настоящее время существует 2 вида топок по способу удаления шлаковых остатков из котлов — топки с жидким и твердым шлакоудалением.

Твердое шлакоудаление подразумевает выпадение твердых спекшихся шлаковых масс в шлаковый бункер, а жидкое — стекание шлака в расплавленном виде при температуре около 1700 °С в шлаковые ванны, где он также гранулируется.

После разработки в 1950х гг конструкции топок с жидким шлакоудалением, в СССР начался активный переход на эту систему.

Как показала практика, жидкое шлакоудаление приводит к значительным потеря тепла и большому выбросу токсичных оксидов азота, поэтому ныне практикуется обратный переход на котлы с твердым шлакоудалением

Твердое шлакоудаление применяют для сжигания бурых, каменных углей, сланцев и фрезерного торфа.

Целесообразно в таких топках использовать топливо с тугоплавкой золой, с температурой начала жидкоплавного состояния более 1400°С, а также топлива с умеренными значениями этих температур.

Преимущества топок с твердым шлакоудалением:

— более низкие тепловые напряжения и более низкую температуру газов в зоне ядра горения;

— оксиды азота образуются только из азотосодержащей массы топлива, тогда как в топках с жидким шлакоудалением при температуре до 1700 °С образуются еще и термические оксиды азота.

— концентрация NOx в газах топок с твердым шлакоудалением в 2-3 раза ниже, чем с жидким.

Недостатком котлов, имеющих твердое шлакоудаление:

— недожог топлива и большой вынос золы через дымовые трубы;

— количество уловленной золы составляет лишь до 10% золосодержания топлива, что приводит к быстрому изнашиванию конвективных поверхностей котлов и дополнительным затратам на золоулавливание.

Топочные камеры, использующие твердое шлакоудаление, конструктивно изготавливают без изменения сечения топки по высоте.

В нижней части камеры выполняют холодную воронку, образованную сближением заднего и фронтового экранов с большим уклоном (50-60°).

Благодаря этому температура газов в нижней части топки снижается, расплавленные частицы шлака, выпадающие из ядра факела, быстро отвердевают и скатываются по экранированным поверхностям воронки в шлакоприемник.

Твердое шлакоудаление делает топки очень чувствительными к шлакованию, то есть появлению наростов шлака на стенах.

При недостаточном охлаждения стен холодной воронки, или малом их наклоне жидкие капли шлака не гранулируются, а твердый шлак, накапливающийся на скатах, размягчается, а затем прилипает к холодным скатам.

Значительные отложения, периодически отрываются и падают в горловину воронки, вызывая затруднения в работе шлакоудаляющих устройств.

Поэтому большое значение для этого типа топок имеет организация горения и компоновка горелочных устройств.

Из шлакоприемника шлак в остывшем виде механически удаляется в канал шлакозолоудаления.

Далее твердое шлакоудаление может быть организовано тремя способами: механическим, гидравлическим, пневматическим.

Самый простой способ удаления шлака — с помощью механических средств — грейферов, скреперов, а также ленточных, шнековых, скребковых транспортеров.

Последние особенно широко применяются для удаления шлака.

На топливных электростанциях (ТЭС) шлак чаще всего удаляется гидравлическим способом, где движущей силой является вода.

Также для перемещения шлаковых остатков используют воздух — сжатый или вакуум.

Во многих случаях применяют раздельное удаление: золы — пневматическим способом, шлака — гидравлическим. На небольших котельных используется вакуумное удаление золы и шлака.

Техпроцесс твердого шлакуоудаления.

Распределение температуры в топочной камере при удалении шлака в твердом состоянии характеризуется изотермами, показанными на рис 1.

Наивысшая температура устанавливается в ядре факела в центральной части топки, располагающемся примерно на уровне горелок.

В результате отдачи теплоты топочным экранам около них располагается изотерма с относительно низкой температурой.

Рис. 1. Топка с твердым шлакоудалением:

1 — холодная воронка; 2 — шлаковая ванна с водой;

3 — канал гидрозолоудаления; 4 — горелка; 5 — настенные экраны;

6 — ядро факела; 7 — шнековый шлакоудаляющий механизм; в — электродвигатель.

По мере перемещения расплавленной в ядре факела золы к периферии и попадания в область сравнительно низкой температуры золовые частицы охлаждаются и затвердевают.

Частицы золы при нагреве в ядре факела и охлаждении затем около топочных экранов дважды проходят все стадии изменения физического состояния от твердого до жидкого (или размягченного) и обратно.

На пути движения вверх частицы золы также охлаждаются вместе с газами и должны выноситься из топки в гранулированном (отвердевшем) состоянии. Топочные камеры, работающие с твердым шлакоудалением, по конструкции выполняются открытыми, т.е. без изменения сечения топки по высоте.

Отличительная особенность этих топок — наличие в нижней части топки холодной воронки, образованной путем сближения фронтового и заднего экранов с большим уклоном (50…60°) до расстояния b’ = 1,0…1,2 м.

За счет этого быстро снижается температура газов в нижней части топки, и выпадающие из ядра факела расплавленные шлаковые частицы, попадая в эту зону, отвердевают (гранулируются) снаружи и по крутым скатам воронки ссыпаются в шлакоприемную ванну.

Количество шлака, уловленного таким способом через холодную воронку, невелико и составляет 5…10% общего золосодержания топлива, т.е. аШЛ = 0,05…0,10.

Гранулированные шлаковые частицы непрерывно удаляются из ванны специальным механизмом.

Водяная ванна выполняет одновременно роль гидрозатвора, препятствующего проникновению снизу в топку холодного воздуха.

Аэродинамика топочного объема должна быть так организована, чтобы вблизи настенных экранов температура газов была не выше характерной температуры золы tA (см. § 3.3), начиная с которой золовые частицы становятся липкими и создают опасность шлакования стен.

На рис. 2 показано, как влияет тепловое напряжение сечения топки qf на распределение температур по сечению.

При высоких тепловых напряжениях увеличивается температура газов вблизи стен, что создает опасность их шлакования.

Поэтому средние тепловые напряжения сечения топочной камеры при твердом шлакоудалении, как правило, должны иметь невысокие значения (qf = 3…4 МВт/м2).

Это неизбежно приводит к увеличению размеров сечения топочных камер.

Для прочного удержания футеровки вначале на трубы экранов со стороны топочного объема обычно приваривают шипы (диаметром 10 мм и длиной 15…18 мм) и затем наносят слой изоляции (рис.2).

Рис. 2. Топочная камера с жидким шлакоудалением: а — общий вид топки; б — вид футерованного экрана;

1 — камера сгорания; 2 — под топки; 3 — шлаковая летка;

4 — камера охлаждения; 5 — труба; 6 — шипы до их покрытия обмазкой;

7 — огнеупорная обмазка труб (футеровка) по шипам.

Подовая часть топки выполняется горизонтальной или слабонаклонной к центру топки.

Здесь на трубы пода накладывают 2…3 слоя огнеупорного кирпича на огнеупорной связке.

В центре пода оставляется 1 или 2 футерованных отверстия для слива шлака (летка) размером около 500…800 мм.

Расплавленный шлак переливается через край и тонкими струями стекает в шлаковую ванну, где при контакте с водой отвердевает.

Повышению уровня температуры в этой зоне способствует 2-сторонний пережим топки, который уменьшает теплоотдачу радиацией в верхнюю часть топки, где открытые экраны имеют более низкую температуру.

При жидком шлакоудалении через шлаковую летку удаляется до 20…30% минеральной массы топлива в виде расплавленного шлака.

Камера охлаждения полностью экранирована открытыми трубами.

Здесь завершается сжигание недогоревшей части топлива и охлаждение продуктов сгорания до необходимой температуры на выходе, при которой должна гранулироваться вся зола в объеме уходящих из топки газов.

По конструкции топочные камеры с жидким шлакоудалением выполняются 1-камерными открытыми и полуоткрытыми (с пережимом) , а также 2-камерными.

В топочных устройствах с пережимом за счет покрытия футеровкой настенных экранов в зоне горения достигается высокая температура газов 1600…1800°С, которая на 150…200°С выше температуры tН. Ж.

Ж.

Объемное тепловое напряжение в камере горения выше среднего по топке в целом в 4…5 раз и составляет qК.Гv = 500…800 кВт/м3.

В циклонных камерах горения за счет тангенциального ввода горячего воздуха (горизонтальные циклоны) или угловой установки горелок с тангенциальным направлением струй (вертикальные предтопки) создается интенсивное вихревое движение горящего факела.

В циклоне уровень температур более высокий — 1700…1900°С, а тепловые напряжения объема достигают 2…4 МВт/м3.

Однако за счет более низких тепловых напряжений значительной по размерам камеры (зоны) охлаждения газов среднее значение qv для топочного устройства только на 20…30% выше, чем в топках с твердым удалением шлаков.

Доля удаления шлаков в жидком виде составляет аШЛ = 0,6…0,7.

Более высокий процент улавливания золы позволяет по условиям износа металла поверхностей повысить скорость продуктов сгорания в конвективных газоходах, что интенсифицирует теплообмен и уменьшает габариты и затрату металла поверхностей нагрева.

Основной недостаток топок с жидким шлакоудалением — опасность застывания шлака при пониженной нагрузке котла, отсюда известные ограничения DМИН.

Топки с жидким шлакоудалением применяются в основном при сжигании слабореакционных топлив (при VгЛ < 15%) с умеренными значениями температуры плавления золы (tС ≈ 1300…1350°С).

ТУГОПЛАВКИЕ ОКСИДЫ — это… Что такое ТУГОПЛАВКИЕ ОКСИДЫ?

- ТУГОПЛАВКИЕ ОКСИДЫ

соединения металлов с кислородом, имеющие высокую tпл. Кроме простых Т. о. (образов, одним металлом), в технике применяют сложные оксиды, состоящие из двух и более разл. оксидов металлов в виде твёрдых р-ров или хим. соединений. Примеры Т. о.: Al2O3. UO32, BeO, HfO2, ThO2. ZrO2. Т. о. наиболее широко используются в радиотехнич.

, металлургич., хим. отраслях пром-сти, в ядерной энергетике, а также в ракетной и космич. технике.

, металлургич., хим. отраслях пром-сти, в ядерной энергетике, а также в ракетной и космич. технике.

Большой энциклопедический политехнический словарь. 2004.

- ТУГОПЛАВКИЕ МЕТАЛЛЫ

- ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

Смотреть что такое «ТУГОПЛАВКИЕ ОКСИДЫ» в других словарях:

ТУГОПЛАВКИЕ ОКСИДЫ — соединения металлов с кислородом, имеющие высокую температуру плавления. Кроме простых Т. о. (образованных одним металлом), в технике применяют сложные оксиды, состоящие из двух и более различных оксидов металлов в виде твёрдых растворов или хим … Большая политехническая энциклопедия

Тугоплавкие оксиды — соединения металлов с кислородом, имеющие высокую tпл. Кроме простых тугоплавких оксидов (образованных одним металлом), в технике применяют сложные оксиды, состоящие из двух и более различных оксидов металлов в виде твердых растворов или… … Энциклопедический словарь по металлургии

ТУГОПЛАВКИЕ ОКСИДЫ — соединения металлов с кислородом, имеющие высокую tпл.

Кроме простых тугоплавких оксидов (образованным одним металлом), в технике применяют сложные оксиды, состоящие из двух и более различных оксидов металлов в виде твердых растворов или… … Металлургический словарь

Кроме простых тугоплавких оксидов (образованным одним металлом), в технике применяют сложные оксиды, состоящие из двух и более различных оксидов металлов в виде твердых растворов или… … Металлургический словарьТУГОПЛАВКИЕ ВЫСОКОТЕМПЕРАТУРНЫЕ СОЕДИНЕНИЯ — хим. соединения металлов, обладающих высокими температурами разложения в твёрдом состоянии без участия жидкой фазы, с бором (бориды), углеродом (карбиды), азотом (нитриды), кремнием (силициды), кислородом (см. ). Высокотемпературные и тугоплавкие … Большая политехническая энциклопедия

ТУГОПЛАВКИЕ СОЕДИНЕНИЯ — соединения металлов с В (смотри Бориды), С (смотри Карбиды), N2 (смотри Нитриды), Si (смотри Силициды), O2 (смотри Тугоплавкие оксиды), обладающие высокой tпл. Тугоплавкие соединения разделяют на металлоподобные и неметаллические. К тугоплавким… … Металлургический словарь

ТУГОПЛАВКИЕ СОЕДИНЕНИЯ — соединения металлов, обладающих высокими темп рамп плавления, с бором (см.

Бориды), углеродом (см. Карбиды), азотом (см. Нитриды), кремнием (см. Силициды), кислородом (см. Тугоплавкие оксиды). Т. с. делятся на 2 группы: металлоподобные и… … Большой энциклопедический политехнический словарь

Бориды), углеродом (см. Карбиды), азотом (см. Нитриды), кремнием (см. Силициды), кислородом (см. Тугоплавкие оксиды). Т. с. делятся на 2 группы: металлоподобные и… … Большой энциклопедический политехнический словарьОксиды — Оксид (окисел, окись) бинарное соединение химического элемента с кислородом в степени окисления −2, в котором сам кислород связан только с менее электроотрицательным элементом. Химический элемент кислород по электроотрицательности второй… … Википедия

КЕРМЕТЫ — искусств. материалы, получаемые прессованием и спеканием (см. Порошковая металлургия) керамич. и металлич. порошков. К. обладают рядом ценных св в, присущих как керамике, так и металлу. В К. в качестве керамич. составляющей используют тугоплавкие … Большой энциклопедический политехнический словарь

неметаллические включения — Инородные образования в жидких и тв. металлах и сплавах — хим. соединения металлов с неметаллами.

Н. в. классифицируют по хим., минералогам, составу, происхождению. По хим. составу н. в. подразделяют на: алюминатные (осн. составляющая… … Справочник технического переводчика

Н. в. классифицируют по хим., минералогам, составу, происхождению. По хим. составу н. в. подразделяют на: алюминатные (осн. составляющая… … Справочник технического переводчиканеметаллические включения — [nonmetalic inclusions] инородные образования в жидких и твёрдых металлах и сплавах химические соединения металлов с неметаллами. Неметаллические включения классифицируют по химическому, минералогическому составу, происхождению. По химическому… … Энциклопедический словарь по металлургии

Оксиды, их классификация. Cвойства оксидов в свете ТЭД

Оксиды – это сложные вещества, состоящие из двух элементов, одним из которых является кислород в степени окисления -2. Следовательно, оксиды – это бинарные соединения.

По

агрегатному состоянию они бывают жидкими, примером такого оксида

является вода, или оксид водорода, примером твердого оксида

является уже известный вам оксид кремния (IV),

или песок, а также различные разновидности кварца;

примером газообразных оксидов являются углекислый газ, или оксид

углерода (IV), а также угарный газ,

или оксид углерода (II).

По химическим свойствам оксиды делятся на солеобразующие и несолеобразующие. Несолеобразующие оксиды не реагируют с кислотами и основаниями, а также не образуют солей. К несолеобразующим оксидам относятся такие оксиды, как оксид углерода (II) – CO, оксид азота (I) – N2O и оксид азота (II) – NO. К солеобразующим оксидам относятся основные, амфотерные и кислотные.

Основные

оксиды – это оксиды, которым соответствуют основания. К

основным оксидам относятся оксиды металлов I

и II A

группы, а также оксиды металлов с небольшими степенями

окисления (+1, +2). Кроме того, все основные оксиды являются твёрдыми

веществами. Например, оксид магния (MgO) –

это основный оксид, потому что магний – металл II

A группы,

ему соответствует основание Mg(OH)2. CrO – тоже основный оксид,

т.к. у хрома степень окисления в данном случае +2, этому оксиду соответствует

основание – Cr(OH)2.

Na2O

– основный оксид, т.к. натрий – металл I

A группы,

ему соответствует основание NaOH.

CrO – тоже основный оксид,

т.к. у хрома степень окисления в данном случае +2, этому оксиду соответствует

основание – Cr(OH)2.

Na2O

– основный оксид, т.к. натрий – металл I

A группы,

ему соответствует основание NaOH.

Основные оксиды вступают в реакции обмена с кислотами. При этом образуется соль и вода. Для того чтобы в этом убедиться, проведём эксперимент: поместим в пробирку немного порошка оксида меди (II), как видите, он чёрного цвета, в эту пробирку нальём раствора серной кислоты и слегка нагреем. Постепенно проходит реакция, т.к. порошок начинает растворяться. Чтобы убедиться в том, что в результате реакции образуется соль, несколько капель содержимого пробирки поместим на предметное стекло и выпарим, после чего на стекле появляются кристаллы соли.

CuO + H2SO4 = CuSO4 + H2O

CuO + 2H+ = Cu2+ + H2O

Основные

оксиды вступают в реакции соединения с кислотными оксидами, при этом образуются

соли. Например, при взаимодействии оксида натрия с оксидом

фосфора (V) образуется соль –

фосфат натрия, в результате взаимодействия оксида магния с оксидом серы (VI)

образуется соль – сульфат магния, а при взаимодействии оксида кальция с оксидом

углерода (IV) образуется соль –

карбонат кальция.

Например, при взаимодействии оксида натрия с оксидом

фосфора (V) образуется соль –

фосфат натрия, в результате взаимодействия оксида магния с оксидом серы (VI)

образуется соль – сульфат магния, а при взаимодействии оксида кальция с оксидом

углерода (IV) образуется соль –

карбонат кальция.

3Na2O + P2O5 = 2Na3PO4

MgO + SO3 = MgSO4

CaO + CO2 = CaCO3

Основные

оксиды вступают в реакции соединения с водой с образованием щелочей. Если

образуется нерастворимое основание, то такая реакция не идёт. Например,

если мы нальём в две пробирки воды и капнем туда несколько капель лакмуса, а

затем поместим в первую пробирку оксид кальция, а в другую оксид меди (II),

то реакция у нас идёт только в первой пробирке, т.к. образовалась щёлочь и

лакмус изменил свою окраску на синюю, во второй пробирке изменений нет, т.к.

оксид меди (II) не реагирует с водой,

ведь Cu(OH)2

– нерастворимое в воде основание.

образовалась щёлочь и

лакмус изменил свою окраску на синюю, во второй пробирке изменений нет, т.к.

оксид меди (II) не реагирует с водой,

ведь Cu(OH)2

– нерастворимое в воде основание.

CaO + H2O = Ca(OH)2

CaO + H2O = Ca2+ + 2OH—

CuO + H2O ≠

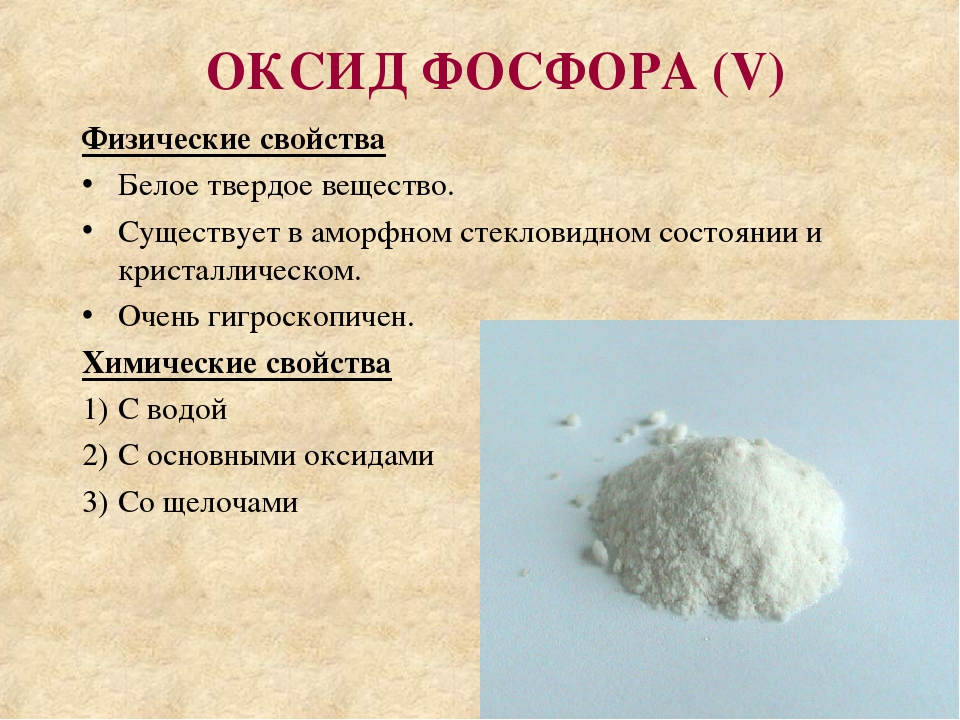

Кислотные

оксиды – это оксиды, которым соответствуют кислоты. К

кислотным оксидам относятся оксиды неметаллов и оксиды металлов с большими

степенями окисления. Например, оксиду азота (V)

соответствует азотная кислота, оксиду фосфора (V)

– фосфорная кислота, оксиду серы (IV)

– сернистая кислота, оксиду серы (VI)

– серная кислота, оксиду кремния (IV)

– кремниевая кислота, оксиду углерода (IV)

– угольная кислота, оксиду хрома (VI)

– хромовая кислота, оксиду марганца (VII)

– марганцевая кислота.

N2O5 → HNO3

P2O5 → H3PO4

SO2 → H2SO3

SO3 → H2SO4

SiO2 → H2SiO3

CO2 → H2CO3

CrO3 → H2CrO4

Mn2O7 → HMnO4

Кислотные оксиды вступают в реакции обмена с основаниями, при этом образуется соль и вода. Если через пробирку с известковой водой пропустить углекислый газ, то известковая вода мутнеет, следствие образования соли – карбоната кальция.

CO2 + Ca(OH)2 = CaCO3↓ + H2O

CO2 + Ca2+ + 2OH— = CaCO3↓ + H2O

Кислотные

оксиды вступают в реакции соединения с основными оксидами,

при этом образуются соли. Например, в результате взаимодействия оксида

серы (IV) и оксида калия

образуется соль – сульфит калия, в результате взаимодействия оксида

кремния (IV) с оксидом натрия при

нагревании, образуется соль – силикат натрия, при взаимодействии оксида

азота (V) с оксидом бария,

образуется соль – нитрат бария.

Например, в результате взаимодействия оксида

серы (IV) и оксида калия

образуется соль – сульфит калия, в результате взаимодействия оксида

кремния (IV) с оксидом натрия при

нагревании, образуется соль – силикат натрия, при взаимодействии оксида

азота (V) с оксидом бария,

образуется соль – нитрат бария.

SO2 + K2O = K2SO3

SiO2 + Na2O = Na2SiO3

N2O5 + BaO = Ba(NO3)2

Кроме

этого, кислотные оксиды вступают в реакции соединения с водой, при этом образуются

кислоты, однако эти реакции возможные, если оксид растворим в воде.

Для этого подтверждения, нальём в одну пробирку дистиллированной воды, а в

другую – раствор углекислого газа (газированной воды). В первую пробирку

добавим оксида кремния (IV).

А затем в каждую из пробирок добавим несколько капель лакмуса. В первой

пробирке изменений нет, а во второй лакмус окрасился в красный цвет, значит, во

второй пробирке кислота. В первой пробирке кислоты не образовалось, потому что

оксид кремния (IV) не растворим в воде.

В первую пробирку

добавим оксида кремния (IV).

А затем в каждую из пробирок добавим несколько капель лакмуса. В первой

пробирке изменений нет, а во второй лакмус окрасился в красный цвет, значит, во

второй пробирке кислота. В первой пробирке кислоты не образовалось, потому что

оксид кремния (IV) не растворим в воде.

SiO2 + H2O ≠

CO2 + H2O ↔ H2CO3

твердооксидных топливных элементов

твердооксидных топливных элементовТвердооксидные топливные элементы

от

Эрнест Гарнизон

Это вводный курс к углубленному уроку по твердооксидным топливным элементам. Я решил, что Solid Oxide — лучший вариант, так как не было дорогих электродов и электролит был твердым.

Цель этой веб-страницы — познакомить с альтернативными источниками энергии, которые теперь доступно.Топливный элемент в настоящее время Используется на небольших строительных площадках по всему миру.

Основные реакции

2H 2 + O 2 ® 2H 2 O + 2e —

Основные сведения о топливных элементах

Что такое топливный элемент?

Топливо Ячейка — это устройство, которое генерирует электричество с помощью химическая реакция.Каждый топливный элемент имеет два электрода, один положительный и один отрицательный, называемые, соответственно, катод и анод. Реакции, которые производят электричество проходит на электродах.

Каждый топливный элемент также имеет электролит, который несет электрически заряженные частицы от одного электрода к другой, и катализатор, который ускоряет реакции на электроды.

Водород является основным топливом, но для топливных элементов также требуется кислород. Топливные элементы очень привлекательны тем, что они генерируют электричество с очень небольшим загрязнением водород и кислород, используемые для производства электроэнергии в конечном итоге объединяются с образованием безвредного побочного продукта, а именно вода.

Один деталь терминологии: один топливный элемент генерирует крошечное количество электричества постоянного тока (DC). В На практике многие топливные элементы обычно собираются в куча. Ячейка или стопка, принципы одинаковы.

В На практике многие топливные элементы обычно собираются в куча. Ячейка или стопка, принципы одинаковы.

Как работают топливные элементы?

Топливный элемент предназначен для производства электрического ток, который может быть направлен за пределы клетки, чтобы делать работа, например, питание электродвигателя или освещение лампочка или город.Из-за электричества ведет себя, этот ток возвращается в топливный элемент, завершая электрическую схему.

Есть несколько видов топливных элементов, и каждый работает немного иначе. Но в общих чертах атомы водорода входят в топливный элемент на аноде, где происходит химическая реакция лишает их электронов. Атомы водорода теперь ионизированы и несут положительный электрический обвинение. Отрицательно заряженные электроны обеспечивают ток через провода для работы. Если переменный ток (AC), выход постоянного тока топливного элемента должен быть проходит через преобразователь, называемый инвертором.

Атомы водорода теперь ионизированы и несут положительный электрический обвинение. Отрицательно заряженные электроны обеспечивают ток через провода для работы. Если переменный ток (AC), выход постоянного тока топливного элемента должен быть проходит через преобразователь, называемый инвертором.

Кислород попадает в топливный элемент на катоде, а в некоторых элементах типы (например, проиллюстрированный выше), он там сочетается с электронами, возвращающимися из электрического цепи и ионы водорода, которые прошли через электролит с анода.В других типах клеток кислород собирает электроны, а затем проходит через электролит к аноду, где он соединяется с ионы водорода.

электролит играет ключевую роль. Он должен разрешать только соответствующие ионы проходят между анодом и катодом.Если бы свободные электроны или другие вещества могли путешествовать через электролит они нарушили бы химический реакция.

Ли они объединяются на аноде или катоде, вместе водород и кислород образует воду, которая стекает из клетки. Пока поскольку топливный элемент снабжен водородом и кислородом, он будет производить электричество.

Даже лучше, поскольку топливные элементы создают электричество химически, а не путем сжигания, они не подлежат термодинамические законы, ограничивающие обычную электростанцию. Следовательно, топливные элементы более эффективны в извлечении энергии из топливо.Отработанное тепло некоторых ячеек также может быть еще больше повышая эффективность системы.

Следовательно, топливные элементы более эффективны в извлечении энергии из топливо.Отработанное тепло некоторых ячеек также может быть еще больше повышая эффективность системы.

Так почему я не могу пойти и купить горючее? клетка?

Базовый работу топливного элемента может быть несложно проиллюстрировать.Но строить недорого, экономно, надежные топливные элементы — дело гораздо более сложное.

Ученые изобретатели разработали множество различных типов и размеры топливных элементов в поисках большего эффективность, и технические детали каждого типа различаются. Многие из вариантов, которые стоят перед разработчиками топливных элементов: сдерживается выбором электролита. Дизайн электроды, например, и материалы, используемые для изготовления они зависят от электролита. Сегодня основная Типы электролитов: щелочь, расплавленный карбонат, фосфорная кислота, протонообменная мембрана (PEM) и твердый оксид.Первые три — жидкие электролиты; последние два — твердые тела.

Многие из вариантов, которые стоят перед разработчиками топливных элементов: сдерживается выбором электролита. Дизайн электроды, например, и материалы, используемые для изготовления они зависят от электролита. Сегодня основная Типы электролитов: щелочь, расплавленный карбонат, фосфорная кислота, протонообменная мембрана (PEM) и твердый оксид.Первые три — жидкие электролиты; последние два — твердые тела.

Тип топлива также зависит от электролита. Некоторым клеткам нужно чистый водород, поэтому требуется дополнительное оборудование, такое как риформер для очистки топлива. Другие клетки могут терпят некоторые примеси, но может потребоваться более высокая температуры, чтобы работать эффективно. Жидкие электролиты циркулировать в некоторых ячейках, что требует насосов. Тип электролита также диктует, что клетки работают температура расплавленных карбонатных элементов нагревается, просто как следует из названия.

Жидкие электролиты циркулировать в некоторых ячейках, что требует насосов. Тип электролита также диктует, что клетки работают температура расплавленных карбонатных элементов нагревается, просто как следует из названия.

Каждый тип топливного элемента имеет преимущества и недостатки по сравнению с другие, и ни один еще не является достаточно дешевым и эффективным широко заменить традиционные способы производства электроэнергии, такая угольная, гидроэлектрическая или даже атомная энергия растения.

В следующем списке описаны пять основных видов топлива. клетки. Более подробную информацию можно найти в тех конкретные области этого сайта.

Различные типы топливных элементов.

Рисунок щелочной ячейки.

Щелочь топливные элементы работают на сжатом водороде и кислороде. Обычно они используют раствор гидроксида калия. (химически КОН) в воде в качестве электролита. КПД составляет около 70 процентов, а рабочий температура составляет от 150 до 200 C (примерно от 300 до 400 F).Мощность ячейки колеблется от 300 Вт (Вт) до 5 Вт. киловатт (кВт). Щелочные клетки использовались в Apollo космический корабль, чтобы обеспечить электричеством и питьем вода. Однако они требуют чистого водородного топлива, и их катализаторы на платиновых электродах дороги. И как и любая емкость, наполненная жидкостью, они могут протекать.

И как и любая емкость, наполненная жидкостью, они могут протекать.

Чертеж ячейки расплавленного карбоната

Расплавленный Карбонат топливные элементы (MCFC) используют высокотемпературные соединения соли (например, натрия или магния) карбонаты (химически, CO 3 как электролит.КПД колеблется от 60 до 80 процентов, а рабочая температура составляет около 650 C (1200 F). Установки мощностью до 2 МВт (МВт) были построены, и существуют проекты для блоков до 100 МВт. Высокая температура ограничивает ущерб от «отравление» клетки угарным газом и отходящее тепло может быть переработано для получения дополнительных электричество. Их никелевые электроды-катализаторы недорогой по сравнению с платиной, используемой в других клетки. Но высокая температура также ограничивает материалы и безопасное использование M C F C они могли бы вероятно, будет слишком жарко для домашнего использования. Также карбонат-ионы из электролита расходуются в реакциях, заставляя вводить углекислый газ в компенсировать.

Их никелевые электроды-катализаторы недорогой по сравнению с платиной, используемой в других клетки. Но высокая температура также ограничивает материалы и безопасное использование M C F C они могли бы вероятно, будет слишком жарко для домашнего использования. Также карбонат-ионы из электролита расходуются в реакциях, заставляя вводить углекислый газ в компенсировать.

фосфорная Кислота топливные элементы (PAFC) используют фосфорную кислоту в качестве электролит. КПД колеблется от 40 до 80 процентов, и рабочая температура составляет от 150 до 200 ° C (от 300 до 400 ° C). F). Существующая фосфорная кислота ячейки имеют мощность до 200 кВт, а блоки 11 МВт имеют был протестирован. P A F C s терпят окись углерода концентрация около 1,5 процента, что расширяет выбор топлива, которое они могут использовать. Если используется бензин, серу необходимо удалить. Платиновые электроды-катализаторы необходимы, а внутренние части должны выдерживать коррозионная кислота.

P A F C s терпят окись углерода концентрация около 1,5 процента, что расширяет выбор топлива, которое они могут использовать. Если используется бензин, серу необходимо удалить. Платиновые электроды-катализаторы необходимы, а внутренние части должны выдерживать коррозионная кислота.

Рисунок того, как работают топливные элементы на основе фосфорной кислоты и PEM.

Протонообменная мембрана (PEM) топливные элементы работают с полимерным электролитом в форма тонкого проницаемого листа. КПД около 40 до 50 процентов, а рабочая температура составляет около 80 C (около 175 F). Выходы ячеек в целом диапазон от 50 до 250 кВт. Твердый гибкий электролит не протекают и не трескаются, и эти элементы работают при низкой достаточная температура, чтобы сделать их подходящими для дома и машины. Но их топливо должно быть очищено, а платина катализатор используется с обеих сторон мембраны, поднимая расходы.

Но их топливо должно быть очищено, а платина катализатор используется с обеих сторон мембраны, поднимая расходы.

Чертеж твердооксидной ячейки

твердый Оксид топливные элементы (ТОТЭ) используют твердый керамический состав металла (например, кальция или циркония) оксиды (химически, O 2 ) как электролит.КПД составляет около 60 процентов, а рабочие температуры около 1000 C (около 1800 F). Мощность ячеек до 100 кВт. При таком высокие температуры, для извлечения риформинга не требуется водород из топлива, а отходящее тепло может быть переработано сделать дополнительное электричество. Однако высокий температурные ограничения применения блоков ТОТЭ, и они имеют тенденцию быть довольно большими. Пока твердые электролиты не могут течь, они могут треснуть.

Пока твердые электролиты не могут течь, они могут треснуть.

Давайте посмотрим, что вы узнали.

Чтобы перейти на страницу тестирования, щелкните здесь.

Это результаты исследования, проведенного в этом году в Северо-Западном университете на твердооксидный электролит. Электролит обычно CaO или ZrO и работает при температуре около 1000 C. Эффективность работы составляет около 60% и мощность около 100 кВтч.

- Одновременная оптимизация электрические характеристики и механическая прочность

- Минимизация электрических потерь

- Герметичные газовые уплотнения для предотвращения смешивания топлива и окислителя

- Технологичность

- Масштабируемость

- Сложность формирования отложений с помощью e.

г. шламовое покрытие и ЭВД

г. шламовое покрытие и ЭВД - Узор по всей ширине трубки проще с плоскими поверхностями

- Большая ширина ячейки (1 см) может привести к резистивным потерям

Хорошие механические свойства

- Использует пористые опоры

- Высокое сопротивление

- Устраняет контакты высокого давления под давлением между ТОТЭ и ИС. тарелки

- Плоская геометрия трубы легко обрабатывается

- Маленькие элементы более устойчивы к дефектам тонкого электролита

- Маленькие (1-2 мм) ячейки минимизируют токи электрода, потери сопротивления

- Текущий поток вдоль поверхности, а не между отдельные части

- Поскольку пластины не соприкасаются, производственные допуски уменьшились

- Устраняет межсоединения и уменьшает количество полей потока на 2 (относительно планарного ТОТЭ

- Сплющенные трубки обеспечивают высокую объемную плотность и сводят к минимуму проблемы с герметизацией

Сравните потери ISOFC с плоской стопкой 10 см ´ 10 см SOFC

(Предположения: 0. 5 Вт / см 2 при 0,7 В, 0,2 Связаться с сопротивлением)

5 Вт / см 2 при 0,7 В, 0,2 Связаться с сопротивлением)

PSZ: TCE близко к YSZ

- относительно низкая ионная проводимость

- высокий перелом прочность

- проводимость, TCE (13,5 ´ 10 xx )

Возможные методы нанесения рисунка

- Теневые маски легко выравниваются на плоских подложках

- Легко сделать 0.Особенности 1 мм. В соответствии с 1 2 мм широкие ячейки

- Выравнивание маски необходимо, если куски удаляются между напылением (например, для спекания

Назад на страницу индекса SMART.

Energy IQ: Что такое твердооксидный топливный элемент и как работают топливные элементы

У инженерных сетей и микросетей много общего. Оба выполняют одну и ту же функцию — обеспечивать потребителей электроэнергией. Оба подвержены одним и тем же ограничениям — гарантируя, что выработка электроэнергии и электрическая нагрузка всегда равны. Однако их компоненты разные.

Оба подвержены одним и тем же ограничениям — гарантируя, что выработка электроэнергии и электрическая нагрузка всегда равны. Однако их компоненты разные.

имеют гораздо меньший масштаб, чем инженерные сети, и в результате включают компоненты, которые соответственно уменьшены в масштабе.

Вот основные компоненты микросети:

Ресурсы выработки электроэнергии в микросетях

Бьющееся сердце микросети состоит из набора ресурсов, генерирующих электроэнергию.Типичные ресурсы генерации в микросетях включают дизельные генераторы и / или генераторы природного газа, солнечные батареи и ветряные турбины.

Самые простые микросети обычно строятся вокруг одного или нескольких дизель-генераторов. Когда доступен природный газ, в число доступных опций также входят газовые генераторы. Например, более старые островные микросети основаны на небольшой электростанции, состоящей из нескольких дизельных двигателей, соединенных с генераторами переменного тока. Генераторы являются выбором по умолчанию для питания микросети, поскольку они могут покрывать широкий диапазон нагрузок и могут использоваться в качестве резервного источника питания.Они быстро запускаются, реагируют на изменения нагрузки и могут работать на различных видах топлива.

Генераторы являются выбором по умолчанию для питания микросети, поскольку они могут покрывать широкий диапазон нагрузок и могут использоваться в качестве резервного источника питания.Они быстро запускаются, реагируют на изменения нагрузки и могут работать на различных видах топлива.

Технология топливных элементов становится действенным вариантом для обеспечения электропитания микросетей по требованию. Топливные элементы могут работать на природном газе, водороде и других менее распространенных видах топлива. Хотя их стоимость остается слишком высокой для широкого использования, водородные топливные элементы рассматриваются как потенциальный источник маломасштабной электроэнергии без выбросов CO2.

Щелкните изображение, чтобы поближе познакомиться с компонентами микросетейПрерывистые источники энергии в микросетях

Стоимость солнечных панелей стала настолько низкой, что в некоторых регионах их установка в домах и на предприятиях является простой задачей. Университетские городки, промышленные предприятия и другие объекты, оснащенные микросетями, могут устанавливать солнечные батареи в большом количестве, что позволяет значительно сэкономить на счетах за электроэнергию. Фактически, многие строят микросети специально, чтобы иметь возможность лучше интегрировать и использовать свои солнечные ресурсы.

Университетские городки, промышленные предприятия и другие объекты, оснащенные микросетями, могут устанавливать солнечные батареи в большом количестве, что позволяет значительно сэкономить на счетах за электроэнергию. Фактически, многие строят микросети специально, чтобы иметь возможность лучше интегрировать и использовать свои солнечные ресурсы.

Накопитель энергии в микросетях

Многие домовладельцы иногда предпочитают дополнить свою домашнюю фотоэлектрическую установку аккумуляторной батареей. Точно так же многие владельцы микросетей включают в свои системы аккумуляторы энергии.При рекордно низкой цене на литий-ионные батареи, преимущества добавления ресурса хранения энергии часто оправдывают дополнительные затраты.

Например, аккумуляторные системы хранения энергии предоставляют услугу, известную как «сдвиг во времени». Батареи с синхронизацией по времени собирают дополнительную электроэнергию от негабаритной солнечной системы в течение дня, а затем разряжают батарею после захода солнца, чтобы удовлетворить потребности в ночной нагрузке. Точно так же батареи могут разряжаться, когда выходная мощность солнечной батареи не соответствует требованиям нагрузки, например, в короткие периоды пиковой нагрузки.Это позволяет владельцу максимально использовать прерывистые ресурсы.

Точно так же батареи могут разряжаться, когда выходная мощность солнечной батареи не соответствует требованиям нагрузки, например, в короткие периоды пиковой нагрузки.Это позволяет владельцу максимально использовать прерывистые ресурсы.

Еще одним преимуществом аккумуляторных систем является их способность мгновенно реагировать на изменения спроса на электроэнергию в микросети. Наличие батареи в качестве резервной емкости часто намного более рентабельно, чем использование дополнительного генератора на холостом ходу 24 часа в сутки, 7 дней в неделю на случай, если спрос неожиданно возрастет. Думайте о накоплении энергии как о жире в микросети, где хранится энергия.

Управление нагрузкой в микросетях

Некоторые владельцы микросетей имеют возможность активно управлять спросом на электроэнергию так же, как они управляют производством электроэнергии.

По умолчанию, когда большая электрическая машина запускается где-то в микросети, генераторы, питающие микросеть, должны быстро наращивать мощность, чтобы удовлетворить дополнительный спрос. У микросетей, которые активно управляют спросом, есть другой вариант. Они могут снизить спрос в другом месте микросети, например, временно отключив кондиционер в здании. В результате спрос и генерация снова уравновешиваются без увеличения генерации.

У микросетей, которые активно управляют спросом, есть другой вариант. Они могут снизить спрос в другом месте микросети, например, временно отключив кондиционер в здании. В результате спрос и генерация снова уравновешиваются без увеличения генерации.

Управление и связь в микросетях

Microgrids нуждается в мозге и нервной системе для безопасной и эффективной работы, поэтому необходимо обладать сложными системами управления микросетями.

Коммунальные сети большой площади обслуживают миллионы потребителей и обладают значительной инерцией, что ограничивает возможность быстрых неконтролируемых изменений. Микросети, напротив, включают меньше нагрузок и ресурсов и более чувствительны к изменениям нагрузки и генерации. Запуск нескольких больших электрических машин без гарантии того, что эквивалентное количество выработки доступно, — верный способ вывести из строя микросеть.

Система управления микросетью обычно включает в себя несколько контроллеров и датчиков, распределенных по ее территории. Система диспетчерского управления и сбора данных (SCADA) также необходима для сбора данных и распространения инструкций.

Система диспетчерского управления и сбора данных (SCADA) также необходима для сбора данных и распространения инструкций.

Если система SCADA — это нервная система микросети, то программное обеспечение для управления энергопотреблением — это мозг; это программное обеспечение может быть очень сложным. Функции искусственного интеллекта (ИИ) и машинного обучения позволяют современному программному обеспечению для управления энергопотреблением научиться лучше прогнозировать нагрузку со стороны потребителей на микросети и генерацию из возобновляемых источников, чтобы оптимизировать работу системы для наиболее рентабельной работы.Программное обеспечение для управления энергопотреблением обеспечивает максимальное использование возобновляемых ресурсов, минимизацию затрат на ископаемое топливо и поддержание надежности оборудования и микросети при распределении нагрузки в рамках параметров, указанных владельцем микросети.

Распределительные устройства, инверторы и другое оборудование

Наконец, микросети включают другие важные компоненты, такие как электрические кабели, автоматические выключатели, трансформаторы и многое другое. Эти компоненты представляют собой кости, мышцы и кровеносные сосуды микросети.Они подключают генерирующие ресурсы к потребителям и позволяют системе управления микросетью вносить изменения в состояние микросети.

Эти компоненты представляют собой кости, мышцы и кровеносные сосуды микросети.Они подключают генерирующие ресурсы к потребителям и позволяют системе управления микросетью вносить изменения в состояние микросети.

Автоматические переключатели, например, изолируют различные генерирующие активы, чтобы гарантировать, что, например, инвертор переменного тока, связанный с солнечной батареей, не подает электричество на дизельный генератор. Инверторы преобразуют мощность постоянного тока, подаваемую батареями или солнечными панелями, в мощность переменного тока, которая адекватно синхронизируется с другими ресурсами переменного тока в микросети.

Хотите узнать больше о микросетях? Возможно вам понравится:

Произошла ошибка при установке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie.Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie.Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Министерство энергетики инвестирует 34 миллиона долларов в разработку маломасштабных систем твердооксидных топливных элементов (SOFC)

ВАШИНГТОН, округ Колумбия — Сегодня Министерство энергетики США (DOE) объявило отбор из 12 проектов, которые получат около 34 миллионов долларов федерального финансирования в соответствии с объявлением о возможности финансирования (FOA), Small-Scale Solid Oxide Fuel Cell Systems и Разработка технологии гибридных электролизеров.

Настоящая FOA направлена на разработку передовых технологий, которые могут улучшить нынешнее состояние гибридных систем малых твердооксидных топливных элементов (SOFC), использующих технологии твердооксидных электролизеров, до точки коммерческой готовности для производства водорода и выработки электроэнергии.Он также добивается валидации ТОТЭ с использованием синтез-газа от объектов газификации.

«Администрация Трампа стремится сделать системы SOFC коммерчески доступными для производства водорода и электроэнергии. Выбор этих проектов для финансирования — огромный шаг к достижению этой цели », — сказал министр энергетики Дэн Бруйетт. «Работая с национальными лабораториями, академическими учреждениями и частным сектором, мы объединяем огромный объем знаний и опыта для развития — и, в конечном итоге, коммерциализации — этих технологий.

Выбор этих проектов для финансирования — огромный шаг к достижению этой цели », — сказал министр энергетики Дэн Бруйетт. «Работая с национальными лабораториями, академическими учреждениями и частным сектором, мы объединяем огромный объем знаний и опыта для развития — и, в конечном итоге, коммерциализации — этих технологий.

Это исследование является частью программы SOFC Управления ископаемой энергии (FE) Министерства энергетики США, которая направлена на создание высокоэффективной и рентабельной электроэнергии из угля и природного газа с практически нулевыми выбросами в атмосферу. Отобранные проекты направлены на достижение общей цели обеспечения эффективной и надежной электросети, а также защиты окружающей среды.

«ТОТЭ - это электрохимические устройства, которые преобразуют химическую энергию топлива и окислителя непосредственно в электрическую энергию.Они уникальны тем, что вырабатывают электричество в результате электрохимической реакции, а не в процессе горения », — сказал помощник министра по ископаемым источникам энергии Стивен Винберг. «Это означает, что ТОТЭ намного более эффективны и экологически безопасны, чем традиционные процессы производства электроэнергии».

«Это означает, что ТОТЭ намного более эффективны и экологически безопасны, чем традиционные процессы производства электроэнергии».

Отобранные для отбора кандидаты получили наивысшие технические баллы в своей области интересов в соответствии с DOE FOA, выпущенным в мае этого года. Чтобы узнать больше о 12 выбранных проектах, посетите веб-сайт FE.

###

Контакты для СМИ: (202) 586-4940

границ | Перовскитовый хромит с собранными на месте Ni-Co наносплавами: потенциальный бифункциональный электродный катализатор для твердооксидных ячеек

Введение

Быстрый рост мирового потребления ископаемого топлива в последние годы привел к некоторым серьезным экологическим проблемам, таким как парниковый эффект эффект (Pérez-Lombard et al., 2008). Поэтому исследователи разработали множество передовых технологий для решения этих проблем.Топливный элемент (FC) — это устройство, которое напрямую преобразует химическую энергию в электричество за пределами цикла Карно (O’hayre et al. , 2016). Этот процесс также осуществляется экологически безопасным способом со значительными экологическими преимуществами с точки зрения низкого уровня выбросов загрязняющих веществ.

, 2016). Этот процесс также осуществляется экологически безопасным способом со значительными экологическими преимуществами с точки зрения низкого уровня выбросов загрязняющих веществ.

Работающий в диапазоне температур от 500 до 800 ° C, твердооксидный топливный элемент (ТОТЭ) считается наиболее эффективным топливным элементом с гибким выбором топлива, включая углеводородное топливо (Stambouli and Traversa, 2002).Кроме того, высокая рабочая температура ускоряет кинетику окисления топлива, что позволяет избежать использования катализаторов из благородных металлов и значительно снизить общую стоимость системы. К сожалению, нынешнюю технологию для ТОТЭ по-прежнему сложно реализовать в крупных масштабах, в основном из-за неудовлетворительных характеристик и стабильности топливного электрода (анода) (Da Silva and de Souza, 2017). Топливные электроды обычно требуют высокой каталитической активности, хорошей проводимости, высокой пористости и совместимости с электролитами, а также соединителями. Ранее композит из кермета Ni-YSZ широко исследовался в качестве анода для ТОТЭ, который обеспечивает отличную ионную и электронную проводимость. Однако его низкая окислительно-восстановительная стабильность и быстрая дезактивация из-за осаждения углерода по-прежнему препятствуют его применению (Prakash et al., 2014).

Ранее композит из кермета Ni-YSZ широко исследовался в качестве анода для ТОТЭ, который обеспечивает отличную ионную и электронную проводимость. Однако его низкая окислительно-восстановительная стабильность и быстрая дезактивация из-за осаждения углерода по-прежнему препятствуют его применению (Prakash et al., 2014).

Альтернативным кандидатом на замену Ni-YSZ является семейство оксидов перовскита, которые обладают превосходной стабильностью при высоких температурах, широкими возможностями структурной перестройки, а также хорошей совместимостью с коммерческим материалом электролита (Sunarso et al., 2017). Оксид перовскита хромита лантана LaCrO 3-δ обладает превосходной химической, механической и термодинамической стабильностью. Легирование двухвалентного элемента, включая Sr или Ca, в позиции A приводит к переходу Cr 3+ в Cr 4+ , который создает больше электронных дырок в валентной зоне и, таким образом, улучшает электронную проводимость. Между тем, образовавшиеся кислородные вакансии вызывают ионную проводимость за счет компенсации заряда (то есть поддерживают электрическую нейтральность системы) (Setz et al. , 2015; Сарно и др., 2018).

, 2015; Сарно и др., 2018).

Однако применение хромита лантана в ТОТЭ все еще сдерживается его низкой каталитической активностью, в основном из-за отсутствия реактивных центров. Чтобы решить эту проблему, каталитически активные наночастицы металлов были внедрены на поверхность перовскита путем влажной пропитки (инфильтрации) или химического осаждения (Sfeir et al., 2001). Однако агломерация наночастиц неизбежно произойдет после длительной эксплуатации из-за слабой адгезии оксидов металлов, что приведет к необратимой деградации клеток (Jiang, 2006).

В качестве альтернативы был предложен способ выделения in-situ для преодоления этого барьера при изготовлении катализатора. Основная концепция распада in-situ заключается в растворении каталитических переходных металлов в структуре перовскита (в узлах B) в процессе подготовки воздуха (окислительная атмосфера) и их частичном выделении из решетки в восстановительной атмосфере. . Такой процесс представляет собой массив высокодисперсных наночастиц на перовскитовой подложке. По сравнению с методом инфильтрации, наночастицы, полученные с помощью растворения in-situ , были помещены в перовскитную матрицу, что свидетельствует о стабильной границе раздела металлических частиц и оксидов-носителей (Kwon et al., 2020). Кроме того, согласно исследованию Neagu et al., Ожидается, что растворенных частиц in-situ сохранят более высокую окислительно-восстановительную стабильность и лучшее сопротивление отложению углерода при работе с углеводородным топливом (Neagu et al., 2015).

По сравнению с методом инфильтрации, наночастицы, полученные с помощью растворения in-situ , были помещены в перовскитную матрицу, что свидетельствует о стабильной границе раздела металлических частиц и оксидов-носителей (Kwon et al., 2020). Кроме того, согласно исследованию Neagu et al., Ожидается, что растворенных частиц in-situ сохранят более высокую окислительно-восстановительную стабильность и лучшее сопротивление отложению углерода при работе с углеводородным топливом (Neagu et al., 2015).

Помимо методологии изготовления, введение второго металла (гостевой металл) для создания активного центра наносплава, как ожидается, позволит эффективно управлять свойствами катализатора металл / оксид.Например, было подтверждено, что сплавы на основе Ni лучше подавляют образование углеродных волокон, чем чистый Ni (An et al., 2011). Takanabe et al. продемонстрировали, что каталитическая активность катализатора из сплава Ni-Co постепенно увеличивается с увеличением содержания Ni, в то время как стойкость к коксу возрастает пропорционально количеству содержания Co (Takanabe et al. , 2005). Grgicak et al. изучили сплав Ni-Co по сравнению с одним металлическим Ni и отметили, что сплав Ni-Co проявляет очень стабильную активность, а также способствует электрохимической активности в углеродсодержащей среде в широком диапазоне температур (500–900 ° C) ( Grgicak et al., 2008). Следовательно, необходимо учитывать правильное соотношение Ni и Co для компромисса между реакционной активностью и стойкостью к закоксовыванию.

, 2005). Grgicak et al. изучили сплав Ni-Co по сравнению с одним металлическим Ni и отметили, что сплав Ni-Co проявляет очень стабильную активность, а также способствует электрохимической активности в углеродсодержащей среде в широком диапазоне температур (500–900 ° C) ( Grgicak et al., 2008). Следовательно, необходимо учитывать правильное соотношение Ni и Co для компромисса между реакционной активностью и стойкостью к закоксовыванию.

На основании вышеизложенного в данной работе был приготовлен перовскит из хромита лантана из сплава Ni-Co (LSC-NiCo) и систематически изучено влияние содержания Ni / Co и дефицита катионов на структурные и химические свойства. Электрохимические характеристики электрода с расплавленным сплавом Ni-Co оценивались как в режиме ТОТЭ, так и в режиме SOEC.Результаты показывают, что LSC-NiCo может быть многообещающим кандидатом для обратимых твердооксидных ячеек.

Методология эксперимента

Синтез материалов ячейки

Экспериментальная процедура изготовления электрода

Метод сжигания комплексообразования лимонной кислоты и этилендиаминтетрауксусной кислоты (ЭДТА) был применен для приготовления электродных материалов. Раствор прекурсора получают растворением стехиометрических количеств нитратов металлов в деионизированной воде с добавкой лимонной кислоты (C 6 H 8 O 7 ) и EDTA (C 10 H 16 N 2 O 8 ) в качестве кохелатирующих агентов.Нитраты металлов включают гексагидрат нитрата лантана (III) (La (NO 3 ) 3 · 6H 2 O), безводный нитрат стронция (Sr (NO 3 ) 2 ), нитрат хрома (III) нона гидрат (Cr (NO 3 ) 3 · 9H 2 O), гексагидрат нитрата никеля (II) (Ni (NO 3 ) 2 · 6H 2 O) и кобальт (II) гексагидрат нитрата (Co (NO 3 ) 2 · 6H 2 O). Молярное соотношение нитрата металла, ЭДТА и лимонной кислоты составляет 1: 1: 1.5. Затем pH раствора доводят до ~ 8 с помощью гидроксида аммония (NH 4 OH) для лучшего результата хелатирования. Затем раствор перемешивают и нагревают при 80 ° C до образования геля.

Раствор прекурсора получают растворением стехиометрических количеств нитратов металлов в деионизированной воде с добавкой лимонной кислоты (C 6 H 8 O 7 ) и EDTA (C 10 H 16 N 2 O 8 ) в качестве кохелатирующих агентов.Нитраты металлов включают гексагидрат нитрата лантана (III) (La (NO 3 ) 3 · 6H 2 O), безводный нитрат стронция (Sr (NO 3 ) 2 ), нитрат хрома (III) нона гидрат (Cr (NO 3 ) 3 · 9H 2 O), гексагидрат нитрата никеля (II) (Ni (NO 3 ) 2 · 6H 2 O) и кобальт (II) гексагидрат нитрата (Co (NO 3 ) 2 · 6H 2 O). Молярное соотношение нитрата металла, ЭДТА и лимонной кислоты составляет 1: 1: 1.5. Затем pH раствора доводят до ~ 8 с помощью гидроксида аммония (NH 4 OH) для лучшего результата хелатирования. Затем раствор перемешивают и нагревают при 80 ° C до образования геля. Гель быстро нагревают до 300 ° C и выдерживают при 300 ° C в течение 0,5–1 ч, чтобы произошел процесс самовозгорания геля с образованием порошка-прекурсора (порошка как такового). Затем порошки прекурсора измельчаются и спекаются при 1200 ° C в течение 5 часов с образованием единой фазы целевого оксида перовскита.Обозначение материалов приведено в таблице 1.

Гель быстро нагревают до 300 ° C и выдерживают при 300 ° C в течение 0,5–1 ч, чтобы произошел процесс самовозгорания геля с образованием порошка-прекурсора (порошка как такового). Затем порошки прекурсора измельчаются и спекаются при 1200 ° C в течение 5 часов с образованием единой фазы целевого оксида перовскита.Обозначение материалов приведено в таблице 1.

ТАБЛИЦА 1 . обозначение биметаллического эксперимента по легированию.

Катод из LSCF ((La 0,60 Sr 0,40 ) 0,95 Co 0,20 Fe 0,80 O 3-δ ) был приобретен из материалов топливных элементов, используемых в качестве воздушного электрода в этой работе.

Изготовление твердооксидных ячеек

Электродные чернила были изготовлены путем тщательного смешивания электродного порошка, GDC10 power (10% оксида церия, легированного гадолинием, материалы топливных элементов) и электродного клея в массовом соотношении 1.5: 1,5: 1,7 в фрезерном станке в течение 2 ч. Буферные слои GDC, введенные на границе раздела электродов и электролита, были получены путем смешивания порошка GDC10 с электродным клеем при весовом соотношении 1,7: 3. Буферные слои были нанесены с двух сторон электролита (диаметр 25 мм, толщина 0,3 мм, оксид циркония, легированный иттрием, 8 мол.%, Материалы топливных элементов). Буферные слои сушили в сушильном шкафу (при 90 ° C в течение 15 мин) и спекали с электролитом при 1300 ° C в течение 5 часов. Затем краской топливного электрода наносили краску на одну сторону буферного слоя с площадью закрашивания 0.965 см 2 . После сушки чернил на воздухе топливный электрод LSC спекали при 1200 ° C в течение 5 часов. Воздушный электрод LSCF окрашивали с другой стороны ячейки, затем спекали при 950 ° C в течение 4 часов в печи для получения хорошей адгезии между электродом и электролитом. Золотая паста была нанесена с обеих сторон электрода в качестве токоприемника.

Буферные слои GDC, введенные на границе раздела электродов и электролита, были получены путем смешивания порошка GDC10 с электродным клеем при весовом соотношении 1,7: 3. Буферные слои были нанесены с двух сторон электролита (диаметр 25 мм, толщина 0,3 мм, оксид циркония, легированный иттрием, 8 мол.%, Материалы топливных элементов). Буферные слои сушили в сушильном шкафу (при 90 ° C в течение 15 мин) и спекали с электролитом при 1300 ° C в течение 5 часов. Затем краской топливного электрода наносили краску на одну сторону буферного слоя с площадью закрашивания 0.965 см 2 . После сушки чернил на воздухе топливный электрод LSC спекали при 1200 ° C в течение 5 часов. Воздушный электрод LSCF окрашивали с другой стороны ячейки, затем спекали при 950 ° C в течение 4 часов в печи для получения хорошей адгезии между электродом и электролитом. Золотая паста была нанесена с обеих сторон электрода в качестве токоприемника.

Установка для электрохимических испытаний SOFC

Хорошо изготовленные элементы были помещены в установку для электрохимических испытаний, показанную на дополнительном рисунке S1. Изготовленная ячейка герметизировалась на самодельной установке из коаксиального оксида алюминия с двумя трубками с помощью керамического герметика (Ceramabond 552, Aremco Products) для разделения воздуха и топливного газа, вводимых в разные камеры. Токосъемники для двух электродов были подключены к электрохимической рабочей станции (потенциостату) серебряными проволоками диаметром 0,5 мм. Объемные расходомеры использовались для контроля расхода входящего газа, а выходящие газы, протекающие на катоде и аноде, удалялись из системы, чтобы уносить образующиеся продукты и, таким образом, позволять реакции продолжаться.После отверждения керамического герметика при комнатной температуре на воздухе эту установку следует поместить в трубчатую печь Thermolyne и затем нагреть до 70 и 260 ° C в течение 1 часа со скоростью линейного изменения 1 ° C мин. -1 . Наконец, он был нагрет до рабочей температуры со скоростью нарастания 2 ° C мин. -1 для тестирования. Электрохимические характеристики оценивались с использованием электрохимической рабочей станции с потенциостатом Solartron 1,287 и анализатором частотной характеристики Solartron 1,255 для сбора данных и измерения выработанной мощности при работе ТОТЭ (дополнительный рисунок S1).