Виды пластика: классификация и вред

Значок в виде стрелочки, который наносится на пластиковые изделия, сообщает, что предмет не подлежит переработке, а цифра внутри поясняет, к какой категории относится материал. Обычно этих цифр от одного до семи. Они служат для идентификации типа пластмассы, который использовался при производстве продукции.

Не все виды пластика подлежат вторичной переработке. Некоторые рассчитаны на однократное применение. Зная коды легко определить степень его опасности.

Классификация пластмассы

Существует семь стандартных классификаций:

- ПЭТ (полиэтилентерефталат) Используется для производства тары для воды, а также для производства одноразовой посуды, поскольку способствует росту бактерий. С трудом обеззараживается, необходимы вредные химикаты.

- ПЭВП (полиэтилен высокой плотности) это жесткий пластик, из которого делают упаковку для молока, моющих средств, масла, игрушек. Может быть переработан, считается одной из самых безопасных форм.

- ПВХ используется при изготовлении упаковочной пленки для продуктов питания, при этом считается токсичным, а в процессе горения выделяет очень вредные вещества.

- ПЭНД применяют при изготовлении упаковок, поддается переработке и более безопасным. Он прочный, легкий и теплостойкий. Используется для запечатывания упаковок продуктов питания, как злаки, йогурты, чипсы, кофе.

- ПП считается относительно безопасным материалом, может использоваться много раз. Применяют при изготовлении пищевых контейнеров. Считается одним из наиболее безопасных. 6 ПС токсичен и крайне не рекомендован для применения пищевых упаковок. Имеет низкое химическое сопротивление.

- ПС используется при изготоволении изоляционных пленок, стаканчиков, теплоизоляционных строительных плит, столовых приборов и других видоы продуктов. Полистирол крайне не рекомендуется использовать для повторного использования и в случае горения он выделяет ядовитый стирол.

- O или Other — не подлежит повторному использованию, имеет в своем составе множество вредных веществ. Способен вызывать серьезное заболевание. В таком пластиковом изделии нельзя разогревать пищу в микроволновке. Применяется при изготовлении детских бутылочек, одноразовых упаковок, кухонных приборов, медоборудовании и прочее.

О вреде пластика

Из-за многочисленных достоинств пластик быстро проник в быт человека, но при этом остается одним из наиболее опасных веществ. Наносимый им колоссальный вред одинаково негативно сказывается на здоровье человека и окружающей природе. Основная проблема заключается в том, что содержит эндокринные разрушители – вещества, которые, попадая в организм, нарушают нормальную гормональную функцию.

За последние несколько лет ученые и средства массовой информации изо всех сил пытались найти ответы на такие загадки, как преждевременное половое созревание, снижение показателей рождаемости у здоровых взрослых людей, гиперактивность у детей, а также стойкие бедствия рака предстательной железы и рака молочной железы. Несмотря на то, что во всех этих условиях играют роль несколько факторов, одна из основных причин – это проникновение эндокринных разрушителей, проникающих в нашу жизнь. Для того чтобы свести риски к минимуму и необходимо знать виды пластика.

Виды пластика и полиэтилена и их условные обозначения, прием в Самаре.

«Все на свете из пластмассы, и вокруг пластмассовая жизнь», — пела группа «Сплин». И действительно, из пластмассы делают великое множество вещей. Однако и пластмасс существует очень много. У каждого типа — свои особенности и преимущества.

ПЭТ (полиэтилентерефталат)

ПЭТ — самый распространенный материал для производства пластиковых бутылок. Минеральная вода, газировка и другие освежающие напитки, как правило, содержатся именно в ПЭТ-бутылках.

Основное преимущество ПЭТ в том, что это превосходный барьер на пути влаги и жидкости. Стекло, конечно, в этом плане вне конкуренции, но оно гораздо более хрупкое и тяжелое. Пол-литровая бутылка ПЭТ в 10 раз легче бутылки из стекла. К тому же благодаря тому, что ПЭТ дешев и ударопрочен, производители стали продавать свои напитки в бутылках большого объема. Это выгодно и покупателям, и продавцам.

Впервые ПЭТ выделили британские химики — в 1941 году. После войны многие страны научились производить этот ценный синтетический материал в своих лабораториях. В СССР он получил красивое название лавсан, что, впрочем, означает вовсе не солнце любви, а Лабораторию Института высокомолекулярных соединений Академии Наук.

Первоначально о бутылках никто не думал. Из ПЭТ производили синтетические волокна, например полиэстер. В 1950-х годах из него научились делать пленку — в частности, для фотоаппаратов и кинокамер. Первая ПЭТ-бутылка сошла с конвейера в 1973 году. А уже в 1977 году бутылки стали перерабатывать. Оказалось, что они прекрасно поддаются переработке, и из них можно делать новые бутылки, одежду, хозяйственные емкости.

ПНД (полиэтилен низкого давления) и ПВД (полиэтилен высокого давления)

|

|

Считается, что впервые полиэтилен был получен на исходе 19-го века. Немецкий химик Ганс фон Пехманн в 1898 году нагрел диазометан и нашел в пробирке белый осадок, похожий на воск. Его коллеги описали вещество, но практического применения до 1930-х гг. это открытие не имело.

В 1933 году химики Эрик Фосет и Реджинальд Гибсон из британской компании ICI случайно смешали два вещества и нагрели его под высоким давлением и, вслед за фон Пехманном, получили новую воскообразную субстанцию. Через два года еще один химик из ICI установил, как можно повторить этот опыт, и уже в 1939 году началось промышленное производство полиэтилена.

ПВД изготавливается при высоком давлении, а ПНД — при низком. Это определяет их свойства. ПНД тверже, но менее прозрачен. К плюсам ПНД можно отнести его низкую водопроницаемость, высокую устойчивость к маслам, бензину и другим элементам. Это долговечная и прочная пластмасса. Из нее изготавливают трубы, посуду, крышки, фляги, ведра и другие хозяйственные емкости.

ПВД, напротив, отличается гибкостью и эластичностью. Это не самая прочная пластмасса, зато совершенно безопасная. При контакте с пищевыми продуктами она не выделяет вредных веществ. Из ПВД делают пакеты, пищевую и другие виды пленок, брезент. Также ПВД используется в производстве бутылок, канистр и других емкостей. Еще одно важное достоинство ПВД — он не боится низкой температуры и не становится хрупким на холоде.

ПВХ (поливинилхлорид)

ПВХ широко применяется в ремонте и строительстве. Из ПВХ делают вагонку, сайдинг, натяжные потолки, пластиковые окна. Но этим сфера применения ПВХ не исчерпывается. В каждом современном автомобиле — несколько килограммов ПВХ. Покрытия, приборные панели, подлокотники, ручки, держатели стаканов и многие другие детали изготовлены из него. ПВХ ценят и в медицине, и в канцелярии, из него делают пластиковые карточки, игрушки. Словом, это универсальный материал.

ПВХ был открыт французским химиком Анри Реньо. Как-то раз он оставил пробирку с винилхлоридом на солнечном свету и забыл про нее несколько дней. В пробирке образовался белый порошок. Впрочем, почти на целый век про это вещество забыли. Промышленное производство ПВХ началось только в 1913 году, и оно связано с именем американского инженера Фрица Клатте. Бум производства ПВХ начался в 1930-е годы. Германия, США, Великобритания начали на полную мощность производить новый материал. С чем же связана его популярность?

ПВХ устойчив к химическим соединениям. Он долговечен, не боится ни влаги, ни песка, ни солнца. При этом современный ПВХ эстетично выглядит. Однако в среде экологов к ПВХ относятся настороженно, ведь при его производстве активно применяется хлор. К тому же ПВХ сложно утилизировать: при сжигании он выделяет опасные для здоровья канцерогены.

ПП (Полипропилен)

История полипропилена началась в 1950-х годах, когда его получили химики Джулио Натта и Карл Циглер. За свое открытие они удостоились Нобелевской премии. Сегодня этот пластик по распространенности уступает только полиэтилену. Из полипропилена делают упаковочную тару, пленку, волокна. Из него также изготавливают одежду — например, болониевые куртки. Само название «болонья» произошло от одноименного города, где Джулио Натта открыл этот материал.

Полипропилен — экстремальный пластик. Он не боится ни высоких температур, ни изгибов, ни коррозии, ни растворителей. Не тонет в воде. Безвреден. Зато от мороза и солнечных лучей его лучше беречь. Полипропилен хорошо перерабатывается, его дробят на гранулы, после чего вновь используют в производстве.

ПС (Полистирол)

Полистирол впервые был выделен в 1911 году, хотя стирол, на основе которого он производится, был известен еще в 19-м веке. Это жесткий, но относительно хрупкий материал. Он устойчив к влаге. Его легко обрабатывать. Сравнительно дешев. Из полистирола делают массу вещей в различных сферах: потолочные плитки, корпуса телевизоров, чашки Петри, игрушки для детей.

Впрочем, полистирол применяется не только в мирных целях. Это вязкое вещество сложно потушить, поэтому оно стал одним из составляющих напалма. А вот в быту полистирол безвреден, однако при его сжигании выделяются вредные канцерогены, поэтому лучше всего полистирол перерабатывать.

Знаки перерабатываемого пластика

Каждый перерабатываемый тип пластика обозначается определенным знаком. Наверняка вы не раз видели такие значки на упаковке. Если же пластик не подпадает ни под один из перечисленных видов (что редкость!), его обозначают знаком «Другие виды пластика» — вот таким.

Виды пластика, свойства, фото

Пластик, или пластмасса, — это органический материал, основой которого являются высокомолекулярные соединения — полимеры. Мнение, что пластик более прочный и качественный материал, нежели пластмасса, ошибочно. Различие этих понятий — только в их названии. Виды пластика, его типы, классификация, маркировка, области использования огромны.

Что это такое

Изделия из пластика прочно вошли в нашу жизнь. Особенно широко используются пластмассы на основе синтетических полимеров. Процесс изготовления представляет собой переход материала под влиянием нагревания и давления из текучего состояния в твердое. Развитие пластмассы начиналось с использования природных составляющих. Позже их заменили химически модифицированными материалами. Сейчас для изготовления пластмасс используют полностью синтетические молекулы — полиэтилен, поливинилхлорид, эпоксидную смолу. А секрет популярности в следующем: простота производства, практичность, доступная цена.

Основные характеристики

Виды и свойства пластика, его свариваемость в первую очередь зависят от полимера, из которого он сделан. На физические и механические характеристики пластмасс также влияют всевозможные добавки, присадки, стабилизаторы, пигменты, органические и неорганические волокна. Некоторые, например, защищают пластик от воздействия ультрафиолета.

В основном материал белый или прозрачный. При добавлении красителей пластмасса способна приобрести любой цвет. Таким образом может быть изготовлен зеркальный пластик. В большинстве своем пластмассы — это многокомпонентные и композиционные материалы. Пластмасса имеет малую плотность. Устойчива к кислотам и щелочам. Обладает низкой тепло- и электропроводимостью. Большая часть видов легко поддается обработке. Это позволяет изготавливать прессованные изделия из сырья, а также использовать листовой пластик, комбинируя термоформовку с механической обработкой.

Области использования пластмасс

Сфера применения пластмасс огромна. Начиная с использования в судостроении, самолетостроении, заканчивая сельским хозяйством, медициной и бытом. Поражают воображение виды пластика. Фото отображают лишь малую толику изделий:

- Пластмассы широко используются в производстве деталей для крупногабаритных автомобилей, а также для внутренней отделки салонов.

- Развитие сельского хозяйства подразумевает использование пластика в мелиорации, изготовлении упаковочных материалов для хранения сельхозпродукции, сооружении пленочных укрытий и теплиц.

- Множество медицинских инструментов, специальной посуды, упаковка для лекарств изготавливаются из пластических масс.

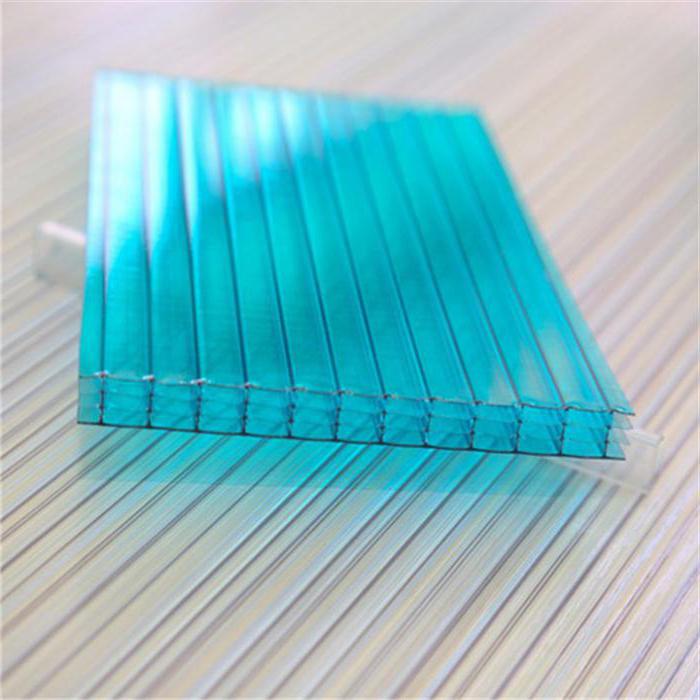

- В строительстве это металлопластиковые трубы и соединительные детали. Альтернатива стеклу — конструкции из светлых или прозрачных пластиков.

- В быту — использование всевозможных контейнеров, бутылок, пакетов, детские игрушки и многое другое.

Прозрачный пластик

Виды пластика включают в себя термопластичный ПВХ, который используется в основном для листовых материалов. Его применяют в строительстве, наружной рекламе и других областях. Разновидностью листового материала является прозрачный пластик. В зависимости от светопропускной способности материал может как задерживать, так и пропускать некоторую часть ультрафиолетовых лучей. Это могут быть прозрачные и полупрозрачные цветные листовые материалы.

Виды прозрачного пластика представлены оргстеклом, поликарбонатом, полистиролом, полиэфирным стеклом, прозрачными ПВХ-листами. Прежде всего они отличаются удароустойчивостью. Более прочным является поликарбонат. Самым эластичным считается полиэфирное стекло. Светопропускная способность выше у оргстекла, оно наиболее прозрачное и незамутненное, хорошо обрабатывается. Прозрачный пластик используется для остекления окон, защитных очков и полицейских щитов, изготовления пластиковых бутылок. Прозрачный пластик может иметь разные оттенки.

Пластиковые фасады

Виды пластика для фасадов делятся на листовые и рулонные. Жесткий и твердый лист материала — это пластик высокого давления. Рулонный пластик холодного или среднего давления более низкого качества и дешевле листового. Этот материал в рулонах напоминает пленку ПВХ. Он используется в том числе при изготовлении мебельных фасадов.

Виды пластика для кухни имеют разную основу. Одни делают на основе ДСП, и это дешевле, чем основа из МДФ. Листовой пластик термически устойчив, он не подвержен царапинам, сколам, ударам, не деформируется, не тускнеет и не выгорает. Материал не отклеивается от основы, не боится влаги, легко моется. Недостаток фасадных деталей в том, что они могут быть только ровными, без фрезеровки, и гладкими по фактуре.

Отделка

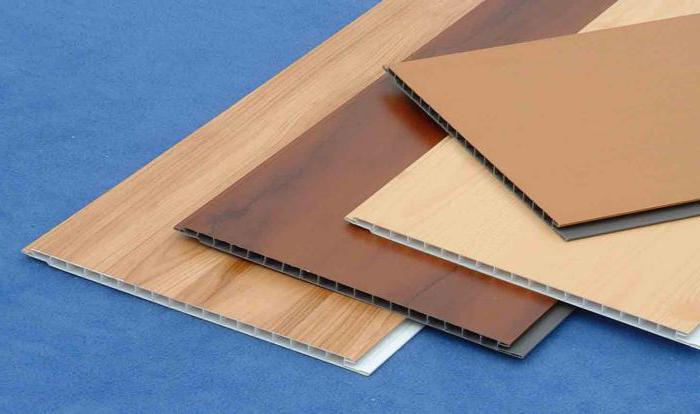

И сегодня пластик остается популярным строительным материалом. В основном используются разные виды пластика для отделки офисов. Но при наличии фантазии и при грамотном дизайне подобный материал будет отлично смотреться в отделке квартиры. Пластиком можно обшить любую поверхность, будь то потолок или стены. Основной вид материала для потолочных поверхностей — это панели ПВХ. Размеры панелей широко варьируются. Отдельные элементы соединяются между собой с помощью ребер жесткости (с одной стороны панель имеет паз, а с другой — шип). Материал легкий и безопасный. Удобен для транспортировки и легко монтируется.

Пластик, обладая влагостойкостью, используется в ванных комнатах и при облицовке балконов. Применяется для обустройства откосов и отделки потолков. При удачном и грамотном выборе пластика получится отличная прихожая. Пластиковые панели могут быть матовыми или глянцевыми, имитировать дерево или камень.

Преимущества и недостатки

В некоторых областях жизнедеятельности человека многие виды пластика одобрены для применения Минздравом:

- Материал, стойкий к погодным условиям. Имеет хорошую электроизоляцию и не горюч.

- Прост в обработке. Легко сваривается и склеивается. Можно резать и формировать необходимые конструкции.

- Материал недорогой. Длительное время сохраняет свой первоначальный вид. Не боится влаги.

- Имеет богатую цветовую гамму. Листовой прозрачный пластик обладает ударопрочными и огнестойкими свойствами. Из него можно получить изделия разнообразной формы.

- Вспененный ПВХ устойчив к перепадам температуры. При отделке помещения играет роль звуко- и теплоизолятора. Подходит для обустройства навесов, уличных знаков, вывесок, объектов рекламы.

Как и любой материал, пластик имеет некоторые недостатки:

- Подвержен действию многих органических растворителей.

- Элементы из пластмассы могут деформироваться при сильных нагрузках или высокой температуре.

фото и применение :: SYL.ru

Пластики в современном мире занимают все более значимое место. Они плотно закрепились в бытовой сфере применения, все активнее участвуют в строительных процессах и выступают основой для разработки новых синтетических материалов. Причем в каждой сфере разные виды пластика (от бытового до специализированного) совершенствуются, обретают новые качества и свойства. Улучшение основных рабочих параметров обуславливается именно повышенными требованиями к использованию материала в новых условиях. Впрочем, сохраняются и традиционные виды, которые имеют прежний набор технико-физических свойств.

PET или PETE

Также расшифровывается как полиэтилентерефталат – один из самых распространенных видов пластиков, который чаще всего встречается в виде одноразовой бутылки. Из него изготавливают и другие предметы одноразовой посуды, бытовую тару и т.д. Эта разновидность пластика выгодна несложной и доступной малым производителям технологией изготовления, а также низкой себестоимостью. Хотя виды пластика из семейства PET считаются экологически безопасными, важно учитывать условия выделения токсических веществ. О полной пищевой безопасности этого пластика можно говорить только при первичном использовании. Вторичное применение будет сопровождаться выделением из структуры пластика опасного вещества – фталата. Оно способно наносить вред и сердечно-сосудистой, и нервной системе. Тем не менее вторичная переработка для полиэтилентерефталата допускается.

HDPE

Это полиэтилен низкого давления и высокой плотности. Практичный, износостойкий и экологически безопасный материал, который широко применяется в изготовлении упаковки для моющих средств, тех же бутылок, пакетов и т. д. Пластик HDPE все чаще рассматривается специалистами лишь как основа для более технологичной модификации – UHMW PE. Это сверхвысокомолекулярный полиэтилен, к преимуществам которого можно отнести еще большую степень прочности, ударную вязкость в широком диапазоне и пониженный коэффициент трения, который не способны обеспечить другие виды пластика. Фото с примером использования данного пластика представлено ниже. Кроме бытового использования, некоторые сплавы UHMW PE применяются в изготовлении труб, электроизоляции, брони, лодочных корпусов и т. д.

PVC

Поливинилхлорид (ПВХ) можно назвать универсальным пластиком. Он используется в промышленности, в быту, в строительстве, медицине и других сферах. Если рассматривать виды и применение пластиков PVC с точки зрения экологической безопасности, то проявятся и существенные ограничения. Дело в том, что выделяемые поливинилхлоридом химикаты потенциально опасны для гормонального фона человека. Поэтому тара для пищевых продуктов из PVC встречается редко, хотя полностью и не исключается.

Аналогичные ограничения касаются и строительной сферы. Пластик данного типа весьма практичен, не боится солнечных лучей, износоустойчив, прочен и защищен от влаги. Соответственно, почти все виды пластика PVC с таким набором качеств могут применяться в качестве отделочного стройматериала, но только вне кухни, детской комнаты и спальни.

LDPE

В некотором роде противоположность пластику HDPE. Это материал высокого давления с низкой плотностью, который чаще используется в производстве мусорных пакетов и бутылочной тары. Также на рынке можно встретить некоторые виды напольных покрытий из LDPE (обычно линолеум) и компакт-диски. Этот материал характеризуется практичностью, но при этом ограничивается токсической небезопасностью. В зависимости от условий применения такой пластик может выделять формальдегид, опасный для здоровья. Как правило, современные виды пластика LDPE поддаются вторичной переработке, что обуславливает их популярность среди производителей.

PS

Полистирол по сравнению со многими из вышеназванных пластиков не отличается высокой механической стойкостью, поэтому использовать его в строительстве можно лишь в определенных условиях. С другой стороны, материал характеризуется высокой светопропускной способностью, морозоустойчивостью и диэлектрическими свойствами. К тому же различные виды пластика PS, в числе которых сополимеры и стиролы широко используются в качестве тары и посуды. Однако для нагревания эту продукцию использовать нельзя, поскольку она начинает выделять опасные токсичные вещества. Находит свое место полистирол и в военной промышленности. С его помощью получают подвижные растворы низкой вязкости. Что касается утилизации и вторичной переработки, то полистирол после выхода из употребления обрабатывается как технологический отход.

PP

Полипропилен – материал средней плотности с достаточно высокой термической и химической устойчивостью. Характеризуется чувствительностью к свету и кислороду, но полностью защищен от процессов коррозии, то есть может использоваться в условиях тесного контакта с водными средами. Сферы применения полипропилена довольно обширны. Можно сказать, его семейство формируют целевые виды пластика для кухни, которые не боятся химических воздействий и влаги. Это могут быть сантехнические трубы, изоляционные материалы, упаковочная тара, предметы столового убранства и т. д. Некоторые производители применяют полипропилен в качестве элемента облицовочного материала. В частности, это могут быть экструзионные профили, отличающиеся декоративными качествами. Также PP-пластики используются в качестве уплотняющей мастики, липкой пленки и покрытий для садовых дорожек. Включение в технологии изготовления полипропилена новых модифицирующих добавок позволяет расширять область его использования.

Заключение

Пластик давно стал незаменимым материалом, занимая самые разные ниши и направления использования. Материал этот уникален в первую очередь своей эксплуатационной гибкостью. Технологи могут разрабатывать самые разные составы, наделяя их определенными наборами технико-физических качеств. Например, какие виды пластиков бывают на рынке из тех, которые можно использовать в строительстве? Целая группа синтетических полимеров, а также отдельные модификации поливинилхлорида сегодня способны заменять отдельные элементы древесного материала и даже металлические изделия. Базовой же сферой для большинства пластиков остается бытовая.

Упаковочная тара составляет наиболее обширный рынок пластиковых материалов. Причем связано это не столько с уникальными эксплуатационными свойствами изделий, а скорее с их дешевизной и технологической доступностью для использования. Но, параллельно с этим развиваются и узкоспециализированные сегменты рынка пластиковых материалов, в которых используются новейшие технологии, наделяющие изделия новыми комбинациями эксплуатационных свойств.

Виды наполнителей для полимеров | ПластЭксперт

Что это такое

Отрасль пластмасс, как и многие другие отрасли постоянно развивается и требует новых материалов на полимерной основе. Причем одним из главных показателей и требованием, предъявляемым к современным пластикам, является высокая экономическая эффективность, то есть как можно более низкая себестоимость при удовлетворительных характеристиках. Материал должен иметь в той или иной комбинации хорошие тепловые и прочностные характеристики, перерабатываемость, специальные свойства, предъявляемые в конкретных случаях, например электропроводностью, и при этом быть относительно дешев.

Вопрос удешевления полимера, а также придания ему некоторых свойств, решают в современной промышленности наполнители. Это простые и сложные вещества различной химической природы и физической формы, которые можно в достаточно большом количестве (несколько процентов и более) добавлять в пластмассу. На сегодняшний день применяются сотни видов наполнителей для пластиков.

Применение этих материалов для снижения себестоимости продукции не приводит к получению новых важных свойств у полимерной системы. Напротив, обычно физико-механические характеристики пластмассы при этом снижаются. Однако, некоторые важные свойства, особенно прочностные характеристики, можно улучшить введением специальных наполнителей. Яркий пример – наполнение пластмасс стекловолокном. Полученные композиционные материалы гораздо прочнее исходного полимера. Однако, при этом материал, как правило, удорожает и его способность к переработке несколько снижается.

Виды наполнителей

Существует несколько типов классификации наполнителей для пластмасс. По области назначения их разделяют на:

— армирующие, например упомянутое ранее стеклянное волокно. Эти агенты улучшают физико-механические характеристики пластика;

— технологические, например ДОТФ и другие пластификаторы. Такие вещества влияют на свойства материала в процессе переработки и эксплуатации, придают специальные свойства, например электропроводность, меняют коэффициент трения и т.д.

— прочие, в том числе инертные наполнители для удешевления материала.

По физической форме и структуре наполнители классифицируются на:

— волокнистые, например то же стекловолокно, углеволокно, хлопчатобумажное волокно;

— порошковые или дисперсные с разным размером частиц, например мел, тальк, древесная мука и т.п.;

— другие, более редких форм, например ткань, бумага и т.п.

Одна из главных характеристик наполнителя – это морфология и удельная поверхность частиц. От этого зависит степень и сила взаимодействия частиц с полимером. Для улучшения взаимодействия высокомолекулярные соединения и добавки к ним обрабатывают ПАВ и другими агентами.

Рассмотрим основные виды наполнителей подробнее.

Волокнистые наполнители

Базой для такого вида наполнителей являются длинные или короткие элементарные волокна, как гибкие, так и хрупкие. Как правило, волокнистые композиты получают для придание высокомолекулярному соединению особых прочностных свойств. Для этого используют высокопрочные волокна из стекла, углерода (в числе углеродные нановолокна или нанотрубки), бора, полимерные волокна, реже металла, карбидов, нитридов, оксидов и других неорганических соединений. Также применяются органические волокна растительного происхождения, например упомянутое ранее хлопковое волокно.

В составе наполнителей используются рубленые коротко- и длинноволокнистые и непрерывные волокна. Ввиду этого волокнистый композит может обладать свойствами похожими на материал с применением дисперсного вида, так и сильно отличаться от последних и иметь резко выраженные армированные или усиленные. При применении рубленых волокон полученные материалы обычно без труда перерабатываются стандартными методами переработки пластмасс, например экструзией и литьем под давлением. При использовании длинноволокнистого наполнителя такие методы не всегда доступны. Применение некоторых видов волокон может повысить механические свойства готового композита в десятки и сотни по сравнению с исходным полимером.

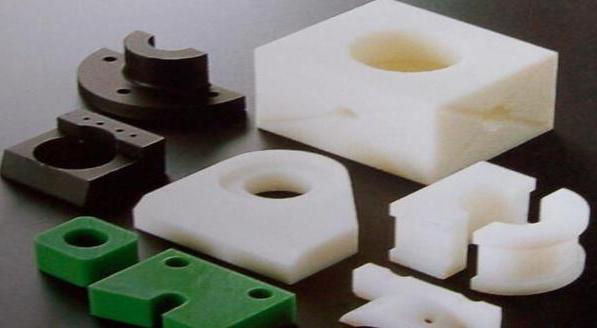

Рис.1. Изделие технического назначения из ПА, наполненного стекловолокном

Самым популярным волокнистым наполнителем в области переработки пластмасс является стекловолокно. В промышленности выпускается много различных марок стеклянных волокон, которые различаются по геометрии, химсоставу и прочностным характеристикам, однако в большинстве своем они достаточно доступны по стоимости. Стекловолокно используется почти со всеми крупнотоннажными термопластичными пластиками, например полиамидом, полиэтиленом, полипропиленом, поликарбонатом, поливинилхлоридом и т.д. При этом стекловолокно также активно применяется для усиления термореактивных полимеров, например материалов на основе эпоксидных и фенолформальдегидных смол, ненасыщенных полиэфиров и т.д.

Термопласты обычно наполняют до 40% стекловолокна, реже до 70%. Реактопласты наполняют стекловолокном в количестве до 80%. Стекловолокно имеет и недоставки – это его высокая хрупкость и снижающие адгезию к полимерной матрице аппретирующие покрытия, применяющиеся при производстве волокна.

Дисперсные наполнители

Такой вид добавки представляют из себя порошки различного происхождения и размера частиц. Они могут быть как неорганические, например мел, тальк, порошкообразное стекло, так и органические, например древесная мука, крахмал. Также дисперсные наполнители различают по размеру и форме частиц, они могут быть чешуйчатые, сферообразные, пластинчатые и др.

Количество типов и разнообразие дисперсных наполнителей гораздо шире, чем волокнистых. Для наполнения полимеров можно использовать большинство поддающихся измельчению твердых вещества неорганического и органического происхождения, например в последние годы широкое распространение получили композиты с отходами сельского хозяйства и пищевой промышленности, например с шелухой злаков и бобовых, косточками плодов и т.п.

Однако, как и много лет назад, основными дисперсными вариантами в промышленности пластмасс являются мел, сажа и тальк. Эти материалы применяются главным образом в экструзии пленок, труб, листов и профилей, а также в литье под давлением технических изделий.

Мел широко используется для композитов на основе ПЭ, ПП и ПВХ. Его главный недостаток – гидрофильность. Наполнение сажей увеличивает срок службы некоторых изделий из ПЭ, ПВХ, реактопластов, повышает их светостойкость. В прошлом в качестве наполнителя-антипирена для пластмасс активно использовался асбест, но в последние годы он практически выведен из обращения. Для повышения сопротивляемости горению также используют сульфаты кальция или бария.

Очень большую популярность в 21 веке завоевал древесно-полимерный композит, в состав которого входит наиболее важный органический наполнитель для пластмасс – древесная мука. Она представляет тонкоизмельченную и хорошо высушенную древесину различных пород с размером частиц порядка 100 мкм и насыпной плотностью около 150 кг/м3. Древесно-полимерный композит применяется для выпуска многочисленных изделий для уличного использования и перерабатывается главным образом экструзией. Существуют и технологии переработки ДПК литьем под давлением и другими методами. Достоинства пластиков, наполненным древесной мукой – низкая цена, отличный внешний вид, недостатки – высокое влагопоглощение, и невысокая стойкость к нагреву и химическим веществам. ДПК производят главным образом из полипропилена и ПВХ.

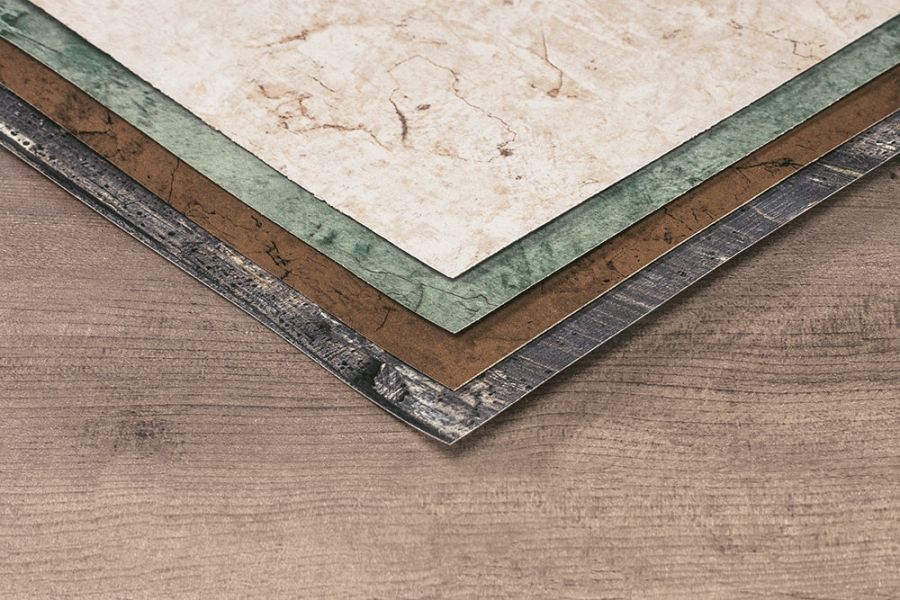

Другие виды наполнителей

Прочие виды рассматриваемых добавок для полимеров применяются реже. Тканые наполнители состоят в основном из стеклянных, хлопчатобумажных и углеродных тканей. Они применяются для изготовления высокопрочных пластиков с анизотропными свойствами. Тканые наполнители чаще всего сочетают с термореактивными полимерами. Связующим для таких пластиков могут быть эпоксидные олигомеры, ненасыщенные полиэфиры, но может быть и полиамид. Количество наполнителя в таком композите достигает 40-85%.

Рис. 2. Декоративный слоистый пластик

Также применяются нетканые наполнители, которые нельзя отнести к волокнистым или дисперсным. К ним относятся различные сетки, картон, бумага, войлочные маты, и пр. Как правило эти материалы пропитывают растворами связующего (чаще всего реактопластов). Затем полученный композит сушат для испарения растворителя и перерабатывают в готовую продукцию методом холодного прессования. Таким образом производят слоистые пластики. Метод был популярен в 20-м веке, однако в последние годы уступает более производительным технологиям переработки пластмасс, таким как экструзия.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Виды литья полимеров и пластмасс под давлением | ПластЭксперт

Виды литья под давлением

О данном методе переработки полимеров

Литье пластмасс под давлением (ЛпД) наряду с экструзией является наиболее распространенным и изученным методом переработки пластмассы в готовые продукты или полуфабрикаты. В отличие от экструзии, данный метод позволяет сразу получить деталь заданных размеров и практически любой геометрии (с некоторыми ограничениями – см. ниже). Литью находят применение главным образом при производстве изделий из термопластов, однако и для реактопластов этот способ переработки время от времени встречается. Если оборудование для переработки термопластов называется термопластавтомат (ТПА), то реактопласты перерабатывает на реактопластавтоматах, которые конструктивно отличаются от ТПА. В общем виде оборудование для этого способа производства часто называют просто «литьевая машина».

Давление литья, развиваемое термопластавтоматами, находится в диапазоне 80-140 МПа (800-1400 бар), однако ведущие компании и специалисты по изготовлению оснастки (форм) не рекомендуют нагружать прессформы давлением существенно выше 100 МПа.

Переработка пластика литьем под давлением осуществляется на термопластавтоматах поршневого или винтового (шнекового) типа, причем первый тип ТПА до недавнего времени считался устаревшим и вышедшим из употребления. Однако после 2010 года у производителей термопластавтоматов вернулся интерес к поршневому впрыску пластмассы, как наиболее точному процессу. Однако, как правило, современное оборудование является шнековым, а узел впрыска ТПА состоит из пары шнек-материальный цилиндр.

Рисунок 1. Современный термопластавтомат

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т.п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров. Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности. Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Особенности работы с литьевой оснасткой

При переработке термопластов температура прессформы не должна быть выше температуры стеклования полимера или температуры его кристаллизации, поэтому обязательно применяют охлаждение прессформы или ее термостатирование. При переработке реактопластов, напротив, форму нагревают при помощи различных способов до температуры, выше точки отверждения термореактивного пластика.

Рисунок 2. Форма установленная на ТПА

При изготовлении пресс-форм важно помнить о необходимости организации вентиляционных каналов (выпаров), через которые расплавленная масса своим давлением должна вытеснять воздух из полости техоснастки. Отсутствие выпаров приводит к многочисленным трудно устранимым дефектам готовых пластиковых изделий.

Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные. Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Рисунок 3. Прибор управления горячим каналом

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

Особенности выбора термопластавтомата

При выборе ТПА для литья пластмасс под давлением прежде всего учитывают объем дозы, то есть количество расплава полимера, необходимого для выпуска каждого конкретного изделия. Также важно усилие смыкания ТПА, сила сжатия необходимая для фиксации пресс-формы во время стадии впрыска и выдержки. При неправильном выборе усилия смыкания форма будет приоткрываться. Третьим важнейшим параметром является геометрия области закрепления оснастки на ТПА, а именно размер плит машины и расстояние между колоннами, а также «высоту прессформы». Эти величины определяют максимальный и минимальный размер литьевой формы для установки на конкретный термопластавтомат.

Кроме указанных важнейших основных параметров по выбору ТПА используют несколько более специальных, которые подробно описаны в специальной отраслевой литературе. Например, величина максимальной скорости инжекции, грузоподъемность плит ТПА (прежде всего подвижной плиты), соотношение длины шнека к его диаметру L/D, наличие режима интрузии и т.п. Также важно оснащение термопластавтомата различными узлами и опциями. Для высокоскоростных машин применяются гидроаккумуляторы впрыска и других перемещений. Для подключения роботов и других вспомогательных устройств контроллер ТПА следует оснастить разъемами Euromap 12 или Euromap 67. Применяются датчики фактического давления расплава, датчики падения отформованной детали и прочие.

Специальные виды литья под давлением

Как правило, ЛпД полимерных материалов происходит на горизонтальном термопластавтомате с использованием стандартной автоматической прессформы холодноканального или горячеканального типа. Рассмотрим некоторые виды необычного применения технологии литья пластмасс под давлением, которые в сумме составляют несколько процентов от всего объема рынка описываемого вида переработки пластиков.

Работа на вертикальном термопластавтомате

Эта технология отличается от общеупотребляемой тем, что применяется ТПА вертикального типа, а форма открывается также в вертикальном направлении. Метод хорош для мелкосерийного производства, т.к. возможно применять более простые и недорогие в изготовлении прессформы. Также широко применяется вертикальное ЛпД при использовании закладных элементов (как правило металлических). Главным недостатком, присущим такому литью является сложная автоматизация процесса – изделия не могут выпадать из вертикальных прессформ и их приходится извлекать вручную либо роботом.

Каскадное литье (с запорными клапанами)

Этот вид переработки завоевывает все большую популярность ввиду того, что при относительно невысоких вложениях можно радикально улучшить качество выпускаемых изделий. Каскадный впрыск возможен только с применением горячеканальных прессформ особого типа и отличается от стандартного наличием горячеканальной системы с запорными клапанами. Управление клапанами может быть пневматическое, гидравлическое и новейшее – электрическое и осуществляется при помощи специальных приборов. Каскад позволяет управлять инжекцией полимера в форму по желанию оператора ТПА. Таким образом можно избежать спаев, следов течения полимерного материала, пригаров и многих других видов брака при ЛпД.

Инжекционное прессование

Этот технологический процесс отличается от стандартного тем, что впрыск полимерного материала делают в слегка раскрытую прессформу (в этом случае уместно использовать именно такое название оснастки) за небольшое время до ее окончательного смыкания. Окончательное уплотнение полимера и формование готового продукта осуществляются при полном смыкании прессформы. Способом инжекционного прессования изготавливают различные изделия как из термопластов, так и реактопластов. Метод применим в случае недостаточных характеристик ТПА для данной отливки, в частности усилия смыкания. Также качество при таком прессовании на термопластавтомате в меньшей степени зависят от ориентации макромолекул при впрыске (анизотропии), что может повысить качество продукта в части меньшей усадки (если необходимо), лучших механических свойств и меньшего коробления.

Интрузия

Интрузией называется процесс частичного заполнения формообразующей полости в режиме экструзии за счет вращательного движения шнека. Обычно он применяется для производства тяжелых, материалоемких изделий из пластиков. Таким образом можно применять термопластавтоматы с недостаточным для данного изделия объемом впрыска, т.к. форма заполняется не только за счет поступательного, но и за счет вращательного движения шнека в исходном положении. Для интрузии важно, чтобы полимерный материал был достаточно текучим, а литниковые каналы достаточно большого сечения. Также важно отметить, что режимом интрузии оснащаются не все ТПА, необходимо проверить его наличие в спецификации машины.

Бикомпонентная и мультикомпонентная инжекция

Сутью бикомпонентного и мультикомпонентного литья на ТПА является применение двух или нескольких видов полимера, либо одного и того же пластика, но разных цветов, для производства одного изделия на одном термопластавтомате. Как правило, в случае такого вида литья применяются термопластавтоматы с двумя и более узлами пластикации (пары шнек – материальный цилиндр). Сначала в форму впрыскивается первый компонент, затем в ней тем или иным способом открываются дополнительные полости и происходит доинжекция второго компонента и т.д. В редких случаях компоненты поступаются одновременно. При применении би- и мульти-компонентного (многоцветного) литья пластмасс под давлением технологическая оснастка становится значительно сложнее. Как правило применяются формы с двумя и более раздельными горячеканальными системами. Что касается возможностей переключения с одного компонента на другой, то применяют либо поворотные механизмы непосредственно в прессформе, либо так называемый «поворотный стол» в составе бикомпонентной литьевой машины.

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия. Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Кроме описанных выше существует множество видов более специальных технологий описанного вида переработки, например, литье при низком давлении, PIM и RIM технологии, технологии «сэндвич» и «моносэндвич», работа на «карусельных» машинах и т.д.

ПластЭксперт рекомендует:

Статья о том, как выбрать изготовителя прессформы для литья пластмасс?

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий