Износостойкая ферромагнитная сталь

Изобретение относится к металлургии, а именно к составу износостойкой ферромагнитной стали, используемой для изготовления деталей машин, например, в горном машиностроении. Предложена износостойкая ферромагнитная сталь, содержащая компоненты в следующим соотношении, в мас.%: углерод 0,2 — 0,29; марганец 1,2- 1,8; кремний 0,2 — 0,6; хром 0,8 — 1,3; молибден 0,15 — 0,25; титан 0,005 — 0,03; железо — остальное. Для увеличения эффекта, обеспечивающего снижение склонности стали к хрупкому разрушению, в сталь дополнительно вводят никель в количестве 0,55 — 1,1 мас.% и алюминий в количестве 0,06 — 0,15 мас. % при условии, что сумма содержания алюминия и кремния составляет не более 0,5 мас.%, а сумма хрома, никеля и молибдена составляет не менее 2,05 мас.%. Сталь обладает следующими свойствами: 0,2 не менее 700 МПа, В не менее 850 МПа, не менее 5%, не менее 20%. 2 з.п. ф-лы, 4 табл.

Изобретение относится к металлургии, а именно к составу износостойкой ферромагнитной стали для машиностроения.

Алюминий — 0,01-0,04

Кальций — 0,002-0,01

Титан — 0,005-0,05

Железо и неизбежные примеси — Остальное, причем

Фосфор — Менее 0,038

Сера — Менее 0,022 /1/

Приведенный прототип содержит только элементный химический состав и не указывает взаимное влияние элементов на механические свойства стали, однако определенные концентрации Al и Si могут делать сталь флокеночувствительной, что резко снижает эксплуатационные свойства сталей, с другой стороны, в стали отсутствуют элементы, которые повышают пластическое свойства и этим снижается надежность изделий из нее. В жестких условиях эксплуатации деталей машин, например, при добыче полезных ископаемых на железорудных месторождениях, уровень физико-механических указанной стали может быть недостаточно высоким в отношении прочности из-за охрупчивания литых деталей. Технический эффект при использования изобретения заключается в повышении прочности за счет дальнейшего снижения склонности стали к хрупкому разрушению путем снижения растворимости азота при литье и предотвращении флокенообразования. Сущность изобретения заключается в том, что предложена износостойкая ферромагная сталь, которая содержит компоненты в следующем соотношении, мас. %:

Марганец — 1,2-1,8

Кремний — 0,2-0,6

Хром — 0,8-1,3

Молибден — 0,15-0,25

Титан — 0,005-0,03

Железо — Остальное

Для увеличения эффекта, обеспечивающего снижение склонности стали к хрупкому разрушению, она дополнительно содержит 0,5 — 1,1 мас.% никеля и 0,06 — 0,15 мас.% алюминия, причем сумма Al + Si менее 0,5 мас.%, а сумма Gr + Ni + Mo более 2,05 мас.%. Для определения требуемого химсостава стали, отвечающей заданным физико-механическим свойствам, были проведены серии лабораторных и экспериментальных плавок, позволивших установить, что требуемые свойства предлагаемой стали 0,2 700 МПа, В 850 МПа, 5%, > 20% зависят от концентрации и суммарного количества входящих элементов. Оптимальное соотношение элементов и их сумма установлены на основе исследования 42 опытных промышленных плавок с построением математической модели множественной корреляции. В соответствии с выражением (1)

где n — число наблюдений;

P — число переменных в уравнении;

R — среднеквадратичное отклонение коэффициента множественной корреляции (R’). Для установления значений 10 переменных, определяющих элементный состав предлагаемой марки стали, количество необходимых для анализа плавок составляет 36 при доверительной вероятности 0,78. Исследованное число плавок 42 является достаточным для получения достоверных, значимых коэффициентов корреляции. Корреляционный анализ был проведен как по отдельным элементам, входящим в сталь, так и по комбинациям элементов, которые оказывают существенное влияние на свойства стали. Корреляционные уравнения представляются в следующем виде:

где Yki — функция отклика по механическим свойствам

A0, a1, a2, a3,… an — коэффициенты в уравнении множественной корреляции. Полученные аналитически коэффициенты множественной корреляции приведены в табл. 1, 2, 3. Анализ данных, приведенных в табл. 1, 2, 3, показывает, что все значения коэффициентов, входящих в уравнение корреляции, являются значимыми с высокими значениями коэффициента корреляции. Наибольшее влияние на прочностные свойства В и 0,2 оказывают углерод и хром, сумма кремния и алюминия, а также сумма хрома, никеля и молибдена. Пластические свойства повышаются при изменении концентрации никеля. Увеличение суммы кремния и алюминия при наличии в стали серы в пределах марки резко снижает относительное поперечное сужение, что свидетельствует о повышении чувствительности стали к флокенообразованию. Увеличение суммарной концентрации хрома, никеля и молибдена существенно сказывается как на повышении прочностных, так и пластических свойств. Поэтому наряду с элементным химическим составом необходимы ограничения по суммам Al + Si и Gr + Ni + Mo. Если первое ограничение обусловлено повышением флокеночувствительности и снижением надежности деталей, изготовленных из предлагаемой стали, то второе экономическими соображениями. В табл. 4 приведены значения механических свойств и состава стали, полученные на экспериментальных плавках и расчетным путем по корреляционным уравнениям. Исследованиями установлено, что наиболее сильное влияние на газопоглощение стали оказывают такие элементы, как Al и Si, так увеличение Al до 0,15 увеличивает растворимость азота в 12 раз, а присутствие Si более 0,5% увеличивает растворимость азота в 20 раз /2/. Повышенное газопоглащение стали ведет к флокенообразованию. Флокины в литейной стали располагаются по границам зерна, что приводит к уменьшению относительного сужения, величина которого может изменяться с 40% до 10-15%. Сочетание в стали таких элементов как хром, молибден и никель делает сталь более чувствительной к водородной хрупкости. Поэтому при установлении их численных значений выбраны оптимальные комбинации Al + Si, Cr + Ni + Mo. Проведенный анализ табличных данных показал, что для предотвращения охрупчивания стали суммарная величина Al + Si должна быть менее 0,5 мас.%, а суммарная величина CR + Ni + Mo должна быть более 2,05 мас.%. Источники информации:

Формула изобретения

Марганец 1,2 1,8

Кремний 0,2 0,6

Хром 0,8 1,3

Молибден 0,15 0,25

Титан 0,005 0,03

Железо Остальное

2. Сталь по п. 1, отличающаяся тем, что для снижения склонности к хрупкому разрушению она дополнительно содержит никель и алюминий при следующем соотношении компонентов, мас. Углерод 0,2 0,29

Кремний 0,2 0,6

Хром 0,8 1,3

Молибден 0,15 0,25

Титан 0,005 0,03

Никель 0,55 1,1

Алюминий 0,06 0,15

Железо Остальное

3. Сталь по п. 2, отличающаяся тем, что сумма содержания в ней кремния и алюминия не более 0,5 мас. а сумма содержания хрома, молибдена и никеля составляет не менее 2,05 мас.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3Металлы ферромагнитные — Справочник химика 21

Опыт 302. Ферромагнитные свойства металлов [c.166]Магнитные свойства. По отношению к магнитному полю все металлы делятся на три группы диамагнитные, парамагнитные и ферромагнитные. К диамагнитным веществам (обладающим отрицательной восприимчивостью к магнитному полю и оказывающим сопротивление силовым его линиям) относятся часть элементов I (Си, Ag, Ли), П группы (Ве, Zn, Сс1, Hg), П1 (Са, 1п, Т1) и IV группы (Се, Зп, РЬ) периодической системы. Металлы щелочных, щелочноземельных элементов, а также большинства -элементов хорошо проводят силовые линии магнитного поля, обладают положительной магнитной восприимчивостью. Они являются парамагнитными веществами и намагничиваются параллельно силовым линиям внешнего магнитного поля. Очень высокой магнитной восприимчивостью обладают Ге, Со, N1, Ос1, Ву. Они являются ферромагнетиками. Ферромагнетики характеризуются температурой, выше которой ферромагнитные свойства металла переходят в парамагнитные. Эта температура называется температурой Кюри. Для железа, кобальта и никеля эта температура составляет 768, 1075 и 362 °С, соответственно. [c.324]

Железо имеет четыре модификации (рис. 235). До 770 С устойчиво a-Fe с объемноцентрированной кубической решеткой и ферромагнитными свойствами. При 770 С a-Fe переходит в P-Fe у него исчезают ферромагнитные свойства и Железо становится парамагнитным, но кристаллическая структура его с/щественно не изменяется. При 912°С происходит полиморфное превращение, при котором изменяется структура кристалла из объемноцентрированной переходит в гранецентрированную кубическую структуру y-Fe, а металл остается парамагнитным. При 1394°С происходит новый полиморфный переход и сЗразуется б-Fe с объемноцентрированной кубической решеткой, которое существует вплоть до температуры плавления железа (1539°С).

При фазовых переходах второго рода непрерывно изменяются и первые производные от энергии Гиббса по температуре и давлению, т. е. энтропия и объем. Для фазового перехода второго рода невозможно существование метастабильных состояний, и каждая фаза может существовать только в определенной температурной области. Пр)имерами фазовых переходов второго рода являются переходы жидкого гелия в сверхтекучее состояние, железа из ферромагнитного в парамагнитное состояние, металла из обычного в сверхпроводящее состояние, переход порядок — беспорядок в сплавах типа -латуни и др. [c.326]

Проведение опыта. Поднести поочередно к пластинкам железа, кобальта и никеля магнит. Пластинки притягиваются магнитом, так как все три металла ферромагнитны. [c.131]

Ферромагнитные частицы (играющие роль индикатора) стягиваются к месту наибольшей концентрации силовых линий рассеянного поля. В качестве ферромагнитных частиц (индикаторов поля рассеяния) служат магнитные порошки или суспензии различного состава. Чувствительность метода зависит от свойств металла и геометрических форм испытуемой детали, от метода намагничивания, напряженности магнитного поля и многих других факторов. Контроль делится на три этапа 1) намагничивание исследуемого объекта 2) нанесение индикаторной среды и регистрация имеющихся на его поверхности дефектов 3) размагничивание объекта. Необходимым условием для выявления дефектов магнитным порошковым методом является перпендикулярное расположение дефектов к направлению магнитного поля, поэтому деталь проверяют в двух взаимно перпендикулярных направлениях. В табл. 12 приведены магнитные дефектоскопы, выпускаемые отечественными заводами. [c.203]

К фазовым переходам второго рода относятся многие превращения, весьма различные по природе фаз и характеру явления. К ним, например, относятся превращения ферромагнитных тел при температуре, называемой точкой Кюри, выше которой тела теряют ферромагнитные свойства превращение обычных металлов в сверхпроводники при низких температурах процессы распада и образования интерметаллических соединений в твердых металлических растворах и др. [c.144]

Символ Fe серебристо-белый, блестящий металл относительно мягкий и тугоплавкий, пластичный обладает сильно выраженными ферромагнитными свойствами. Неблагородный металл, ржавеет во влажном воздухе разлагает при нагревании водяные пары. При накаливании на воздухе окисляется до оксида железа(111), а в чистом кислороде — до Fe O реагирует с разбавленными кислотами с образованием солей и выделением водорода. [c.170]

Введение ферромагнитных металлов (Fe, Со, Ni) в состав углеродных волокон (УВ) позволяет придать им магнитные свойства, что расширяет области применения этого уникального по ряду свойств материла. [c.181]

Магнитные методы основаны на измерении силы отрыва магнита от поверхности деталей из ферромагнитного металла, покрытых слоем немагнитного или слабо магнитного материала, или на измерении магнитного потока в цепи, образованной сердечником электромагнита, покрытием и металлом детали. Чем толще немагнитное покрытие, тем меньше сила отрыва от испытуемой поверхности. [c.445]

Эффекты магнитострикции и магнитного взаимодействия позволяют возбуждать акустические волны как в ферромагнитных металлах, так и в магнитодиэлектриках. Электродинамический эффект позволяет возбуждать акустические волны в любых токопроводящих материалах. В ферромагнитных металлах, например в железе, действуют одновременно все три эффекта, поэтому работу ЭМА преобразователей рассматривают в целом. [c.68]

Простые вещества. Физические и химические свойства. Железо, кобальт и никель представляют собой серебристо-белые металлы с сероватым (Ре), розоватым (Со) и желтоватым (Ni) отливом. Чистые металлы пластичны, однако даже незначительное количество примесей (главным образом углерода) повышает их твердость и хрупкость, что особенно заметно у кобальта. Все три металла ферромагнитны. При нагревании до определенной температуры (точка Кюри) ферромагнитные свойства исчезают и метгллы становятся парамагнитными. Переход ферромагнетика в парамагнетик не сопровожда- [c.489]

Химические свойства. В сплавленном виде марганец вполне устойчив при обычных условиях, так как покрывается оксидной пленкой, предохраняющей его от дальнейшего окисления. В мелкораздробленном виде он легко окисляется на воздухе. С алюминием, сурьмой, медью и некоторыми другими металлами образует ферромагнитные сплавы. [c.337]

За исключением металлов подгруппы 2В, все остальные являются тугоплавкими, обладают высокими температурами плавления и кипения. Большинство из них обладают пара- или ферромагнитными свойствами. Характеризуются способностью образовать между собой твердые растворы с неограниченной растворимостью, если металлы стоят близко др

Классификация ферромагнитных материалов

Ферромагнитные материалы разделяют на группы:

Магниты-мягкие. Имеют высокую магнитную проницаемость (т.е. при относительно малых значениях

напряженности магнитного поля должны быть большие величины магнитных индукций) и малую коэрцитивной силу (ниже 400 А / м). В результате чего из таких материалов изготавливают сердечники электромагнитов, полюсные наконечники, используемые в электромагнитных устройствах с переменными полями. Эти материалы имеют узкую петлю гистерезиса — очень малые площадь и потери на перемагничивание. К этой группе относятся техническое железо и низкоуглеродистые стали, листовые электротехнические стали, пермаллоя, оксидные ферромагнетики (ферриты и оксиферы), альсифера, магнетиты.

Техническое железо с примесью углерода до 0,04%, углеродистые стали и чугун используют для магнитопроводов, работающих в условиях постоянных магнитных полей.

Электротехнические стали — это сплавы железа с кремнием (1 ÷ 4%). Кремний улучшает свойства технического железа: увеличивается магнитная проницаемость, уменьшается коэрцитивная сила и потери энергии от гистерезиса и вихревых токов.

Среди магнитомягких материалов особое значение приобрели магнитодиэлектрики. Они очень добро проводят магнитные потоки, но обладают малой электропроводностью, что значительно снижает в них потери энергии при переменных токах высокой частоты. Магнитодиэлектрики изготавливаются из мелкого железного порошка, частицы которого связаны электроизолирующая лаком.

Альсифера обладает начальной относительной магнитной проницаемостью 35000, максимальной относительной магнитной проницаемостью 110000, магнитной индукцией насыщенности 1,5 Тл. Пермаллоя — это сплавы различного процентного содержания железа и никеля. Также могут быть небольшие примеси хрома, кремния, алюминия, молибдена. Имеют высокую магнитную проницаемость (более чем в электротехнической тали в 10 ÷ 15 раз).

Ферриты — это окись железа с металлами — никелем, цинком … Ферриты благодаря большому удельному сопротивлению являются полупроводниками. Потери в них на вихревые токи при высоких частотах относительно малы. Ферриты были разработаны русским профессором Г.А.Займовським. Магнетит — это феррит, который не содержит никаких других металлов, кроме железа — это окись железа Fe3O4.

2 магнита-твердые. Имеют небольшую магнитную проницаемость, высокую остаточную

магнитную индукцию и большую коэрцитивной силу. То есть, имеют широкую петлю гистерезиса. Используют для изготовления постоянных магнитов.

К магнито-твердых материалов относятся углеродные, вольфрамовые, хромистые и кобальтовые стали с коэрцитивной силой 5000 ÷ 8000 А / м и остаточной индукцией 0,8 ÷ 1 Тл. Они обладают ковкостью, подвергаются прокатке, механической обработке и выпускаются в виде полос или листов.

Займовський разработал ряд железо-никелево-алюминиевых сплавов с высокими магнитными свойствами. К ним относятся альные, альниси и альнико с коэрцитивной силой 20000 ÷ 60000 А / м и остаточной индукцией 0,4 ÷ 0,7 Тл. Эти сплавы нековкого материалы, поэтому магниты из них получат путем их отливки или спекания.

К новым магнито-твердых материалов с улучшенными магнитными свойствами относятся сплавы платины с железом или кобальтом. Постоянные магниты, изготовленные из железо-никелево-алюминиевых, платиново-кобальтовых или платиново-железных сплавов, обладают относительно большой энергией. Например, в 1 см3 постоянного магнита, изготовленного из магнико, содержится магнитной энергии в 15 раз больше чем в постоянном магнита с вольфрамовой стали. Поэтому постоянные магниты из этих сплавов меньше по размерам, что очень важно при конструировании электромагнитных механизмов.

ФЕРРОМАГНИТНЫЕ МАТЕРИАЛЫ — Coretech — радиоэлектронные компоненты

Ферриты, электротехнические стали и сплавы (альсиферы, пермаллои) относятся к классу сильномагнитных веществ — это мягкие магнетики. Характерным свойством как магнитомягких, так и магнитотвёрдых материалов является магнитный гистерезис, который широко используется во многих сферах деятельности человечества.

При практическим использовании, популярные ферримагнитные мягкие вещества можно разделить на группы по химическому составу, магнитным свойствам и области применения магнитных материалов. Что естественно, в каждой такой группе можно выделять как универсальные материалы, которые за кордоном именуют general purpose, так и узко направленные, материалы разработанные для решения отдельных специальных, порой весьма сомнительных задач.

• MnZn – ферриты. Для силовой электроники.

Основная область применения:

Построение трансформаторов и дросселей для импульсных источников электропитания.

Основновные свойства материалов:

Высокие уровни индукции насыщения в сочетании с большими величинами магнитной проницаемости.

• MnZn – ферриты. EMI-filters. Материалы с высокой проницаемостью.

Основная область применения:

Дроссели с большими значениями индуктивности. Элементы для подавления электромагнитных помех (EMI-suppression).

Основновные свойства материалов:

Низкие пределы индукции насыщения и большие величины магнитной проницаемости.

• NiZn – ферриты. Для ВЧ сигналов.

Основная область применения:

Индуктивные элементы, способные работать на высоких частотах. Элементы для подавления электромагнитных помех.

Основновное свойство материалов:

Способность работать с высокочастотным сигналом.

Низкие уровни индукции насыщения и низкая магнитная проницаемость.

• Iron Powder (Распылённое железо)

Основная область применения материалов:

Недорогие дроссели для сильных токов, выходные дроссели выпрямителей.

Основновные свойства материалов:

Самые высокие пределы индукция насыщения и низкие величины магнитной проницаемости.

Способность работать в условиях очень высоких температур.

• Sendust (Альсиферы)

Основная область применения:

Экономичные дроссели для сильных токов с малыми потерями.

Основные свойства материалов:

Самые высокие пределы индукция насыщения и низкие величины магнитной проницаемости.

Способность работать в условиях значительного перегрева. Низкие потери в сердечнике.

• MPP (Мо-пермаллои или пресспермы)

Основная область применения:

Дроссели для сильных токов с наиболее низкими потерями на гистерезис.

Основные свойства материалов:

Высокие уровни индукция насыщения и низкие величины магнитной проницаемости.

Самые низкие потери в сердечнике.

| Сравниваемые параметры материалов |

Распыленное |

High Flux |

Альсифер |

Молибден- |

Феррит с зазором |

| Состав Материала | Fe (100%) |

Fe(50%) + Ni(50%) |

Fe(85%) + Si(8%) + Al (6%) |

Ni(81%) + Fe(17%) + Mo(2%) |

Mn + Zn + Fe oxide |

| Начальная магнитная проницаемость | 3…100 | 14…160 | 26…125 | 14…550 | Определяется величиной зазора: ~10…10000 |

| Насыщение, Тл | 1,5 | 1,5 | 1,05 | 0,75 | 0,5 |

| Мощность потерь на 100 кГц, 0,05 Тл, (мВт/см3) | 800 | 260 | 200 | 120 | 230 |

| Удельная стоимость | Самая низкая | Высокая | Средняя | Высокая | Средняя |

Ферриты – это многокомпонентные кристаллические вещества, общая химическая формула которых MeOFe2O3,

где Me- это атомы металла — Mn, Zn, Ni, Co, Cu, Fe, Mg. Например:

MnO*ZnO x 2Fe2O3 — марганцево-цинковый феррит,

NiO*ZnO x 2Fe2O3 — никель-цинковый феррит,

MgO*MnO x 2Fe2O3 — магний-марганцевый феррит).

Такие материалы обладают полупроводниковыми свойствами, их собственное сопротивление гораздо выше, чем у электротехнических сталей.

Это свойство позволяет использовать ферриты при конструировании индуктивных элементов, работающих на высоких частотах, без опасения, что могут резко повыситься потери на вихревые токи.

Поликристаллические ферриты производят по керамической технологии. Из ферритового порошка, синтезированного из смеси исходных ферритообразующих компонентов и гранулированного со связкой, прессуют изделия нужной формы, которые подвергают затем спеканию при температурах от 900 до 1500 °C на воздухе или в специальной газовой атмосфере под давлением от 20МПа до 120МПа.

В итоге ферритовый порошок превращается в твёрдый материал, имеющий доменную гексагональную структуру с разнонаправленными магнитными моментами, которую рисуют в своих каталогах все более-менее компетентные производители сердечников.

Даже самые выносливые ферритовые материалы из группы «силовиков» достигают магнитного насыщения в относительно слабых магнитных полях, при индукции 0,4-0,5Тл. Но на практике редко когда можно себе позволять развивать индукцию в ферритовом сердечнике более 0,20-0,25Тл.

Ассортимент видов ферритов имеет широкий диапазон магнитных проницаемостей, различные марки предназначаются для решения разнообразных технических задач.

Широкий ассортимент ферритовых сердечников порой заставляет разработчиков радиоэлектронной аппаратуры забывать о существовании ещё нескольких интересных групп ферримагнитных материалов для сердечников индуктивных элементов: молибденовый пермаллой, альсифер, распылённое железо.

Основу таких материалов составляет карбонильное железо.

Перечисленные выше сплавы обладают довольно низким электрическим сопротивлением, что не позволяет использовать их в виде пластин или ленты на повышенных частотах из-за чрезмерно больших потерь на вихревые токи. Эта проблема решается путем использования указанных материалов в виде порошков.

Мелкодисперсные частицы магнитного сплава диаметром от 5 до 200 мкм покрывают слоем от 0,1 до 3 мкм полимерного материала, который является магнитодиэлектриком. Диэлектрик в таких материалах выполняет три функции: изолирует зерна ферромагнитного порошка друг от друга, резко снижая потери на вихревые токи; служит связующим, обеспечивающим механическую прочность сердечника; образует распределенный немагнитный зазор между частицами порошка. Полученную смесь прессуют пресс-формах под давлением около 2МПа.

Изменяя размеры частиц материала, толщину полимерного слоя и величину давления, удаётся варьировать магнитной проницаемостью готовых сердечников в диапазоне от единиц до нескольких сотен. Спекание сердечников в присутствии водорода позволяет препятствовать окислению, стабилизирует магнитные свойства материала и снимает внутреннее напряжение.

Из таких порошковых железных, железо-никелевых, альсиферовых и Мо-пермаллоевых материалов выпускаются тороидальные сердечники (кольца), а из распылённого железа и альсифера выпускаются также сердечники конфигурации ЕЕ. Все виды сердечников, и кольца и Ш-образные, благодаря наличию распределенного немагнитного зазора, допускают в той или иной степени работу с подмагничиванием постоянным током (или переменным током низкой частоты, или постоянной составляющей несимметричного переменного или пульсирующего тока).

Как и другие металлургические отрасли, производство ферритов и ферросплавов наносит большой вред экологии. Добыча и обогащение руды, переплавка и гранулирование или изготовление порошка, спекание, шлифование и покраска готовых изделий приводит к загрязнению атмосферного воздуха и воды.

По этой причине крупные европейские и американские предприятия переносят производство ферритов и ферросплавов в развивающиеся страны, в Китай, в Индию. Этот процесс стимулируется наличием в новых индустриальных регионах доступного исходного сырья, рабочей силы и огромного рынка производства электронной техники.

Правительства развивающихся стран оказывают всемерную поддержку развитию производства.

Намагничивание ферромагнетиков — Знаешь как

Материалы, обладающие большой магнитной проницаемостью, которым относятся: сталь, железо, чугун, кобальт и ряд сплавов, например никеля с алюминием, получили название ферромагнетиков. При внесении ферромагнитного сердечника в слабое магнитное поле, например катушки с током, магнитная индукция поля возрастает в сотни или тысячи раз.

Материалы, обладающие большой магнитной проницаемостью, которым относятся: сталь, железо, чугун, кобальт и ряд сплавов, например никеля с алюминием, получили название ферромагнетиков. При внесении ферромагнитного сердечника в слабое магнитное поле, например катушки с током, магнитная индукция поля возрастает в сотни или тысячи раз.

Магнитные свойства ферромагнетиков объясняются наличием в них самопроизвольно намагниченных микроскопических областей, которые для упрощения можно рассматривать как элементарные магнитики. Под действием внешнего поля, например магнитного поля катушки с током, эти магнитики поворачиваются в направлении поля, вызывая этим усиление магнитной индукции. В магнитной цепи, состоящей преимущественно из ферромагнитных участков, можно получить значительную магнитную индукцию при относительно малой магнитодвижущей силе.

А. Г. Столетов (1839—1896).

В 1872 г. профессор Московского университета А. Г. Столетов впервые исследовал изменение магнитных свойств стали от напряженности магнитного поля. Изменение напряженности поля производилось изменением тока в намагничивающей катушке, в поле которой помещалась сталь.

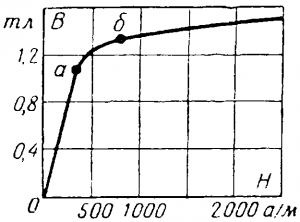

А. Г. Столетовым была получена зависимость магнитной индукции от напряженности поля, т. е. В = f (H), которая выражается кривой начального намагничивания (рис. 3-23). Кривую можно разделить на три участка: 1) прямолинейный участок Оа, который показывает, что магнитная индукция быстро растет почти пропорционально напряженности поля; 2) участок аб — колено кривой, который характеризует замедление роста магнитной индукции; 3) участок магнитного насыщения — участок, расположенный выше точки б, здесь зависимость между В и Н снова прямолинейна, но рост магнитной индукции значительно замедлен по сравнению с первым участком. Этот участок кривой соответствует магнитному насыщению сердечника, при котором почти все элементарные магнитики ориентированы вдоль поля. Рассмотренная нелинейная зависимость указывает на то, μчто абсолютная магнитная проницаемость ферромагнитных материалов μa= В/Н непостоянна и зависит от напряженности магнитного поля, а следовательно, и тока намагничивающей катушки. Рассмотрим процесс перемагничивания ферромагнетиков, который имеет место при работе их в цепях переменного тока.

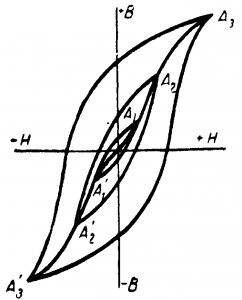

При увеличении намагничивающего тока, а следовательно, и напряженности поля Н магнитная индукция достигнет максимального значения +ВМ (рис. 3-24).

Рис 3-23. Начальная кривая намагничивания стали.

Рис. 3-24. Петля гистерезиса

Затем при уменьшении напряженности поля будет уменьшаться и магнитная индукция, но при одних и тех же напряженностях магнитная индукция будет несколько большей, чем при увеличении напряженности (участок кривой А Б). При нулевой напряженности поля магнитная индукция будет иметь значение Вr называемое остаточной индукцией (отрезок ОБ).

Явление отставания или запаздывания изменений магнитной индукции от соответствующих изменений напряженности поля называется магнитным гистерезисом и обусловлено как бы внутренним трением областей самопроизвольного намагничивания.

При изменении направления намагничивающего тока, а следовательно, и направления напряженности поля она достигнет значения Нс, называемого коэрцитивной силой (отрезок ОГ), при котором магнитная индукция В = 0.

При дальнейшем увеличении тока обратного направления магнитная индукция достигнет значения — Bм.

Затем при уменьшении тока до нуля будет получена остаточная индукция (отрезок ОЕ). Наконец при следующем изменении направления тока и напряженности поля и увеличении ее вновь будет получена максимальная индукция + Bм.

Таким образом, мы проследили за изменением напряженности поля и магнитной индукции за один цикл их изменения. При циклическом перемагничивании ферромагнетика зависимость В — f (Н) графически выражается замкнутой кривой АБГДЕЖА, называемой симметричной петле гистерезиса. Наибольшая петля, которая может быть получена для данного материала, называется предельной петлей.

Рис 3-25. Три петли гистерезиса и основная кривая намагничивания стали

Если для данного ферромагнетика получить несколько симметричных петель гистерезиса c различными Вм (рис. 3-25) и соединить вершины петель л то получим кривую, называемую основной кривой намагничивания, очень близкую к кривой начального намагничивания.

Перемагничивание стали связано с затратой энергии, которая превращаясь в тепло, вызывает нагрев стали.

Перемагничивание стали связано с затратой энергии, которая превращаясь в тепло, вызывает нагрев стали.

Площадь петли гистерезиса пропорциональна энергии, затраченной при одном цикле перемагничивания. Потери энергии, вызванные процессом перемагничивания, называются потерей от гистерезиса.

Мощность потерь на циклическое перемагничивание, выражаемая обычно в ваттах на килограмм, зависит от сорта стали, максимальной магнитной индукции и числа циклов перемагничивания стали в секунду или, что то же, частоты (f).

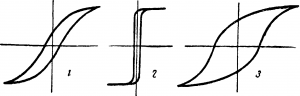

Рис 3-26. 1 — магнитно-мягкий материал, электротехническая сталь; 2 — магнитно мягкий материал, пермаллой; 3 — магнитно-твердый материал.

Свойства ферромагнитных материалов характеризуют основной кривой намагничивания и петлей гистерезиса. На рис. 3-26 показаны три типичные петли гистерезиса для важнейших магнитных материалов.

Статья на тему Намагничивание ферромагнетиков (магнитов)

Электротехническая сталь — Википедия

Материал из Википедии — свободной энциклопедии

Трансформатор с шихтованным магнитопроводом из электротехнической стали

Трансформатор с шихтованным магнитопроводом из электротехнической сталиЭлектротехни́ческая сталь, также имеет названия динамная сталь, трансформаторная сталь, кремнистая электротехническая сталь — сплав железа обычно с кремнием, иногда легированный алюминием, готовый продукт выпускается в виде тонких листов толщиной от 0,05 до 2 мм.

Магнитомягкий ферромагнитный материал. Имеет улучшенные ферромагнитные свойства для применения в знакопеременных магнитных полях.

Используется при изготовлении магнитопроводов различного электротехнического оборудования — электромагнитов, трансформаторов, генераторов, электродвигателей, дросселей, магнитопроводов реле, феррорезонансных стабилизаторов напряжения и др.

В зависимости от требуемых свойств, электротехническая сталь содержит различное количество кремния. В зависимости от технологии производства электротехнические стали разделяют на холоднокатаные (изотропные или анизотропные; количество кремния до 3,3 %) и горячекатаные (изотропные; количество кремния до 4,5 %). Нередко в качестве легирующей добавки в электротехнической стали может содержаться алюминий (до 0,5 %). Иногда электротехнические стали условно разделяют на динамную (изотропную), трансформаторную (анизотропную), релейную (изотропную, нелегированную).

Электромагнитные свойства[править | править код]

Как правило, электротехнические стали стараются выполнить:

Относительная магнитная проницаемость μ/μ0 электротехнической стали сильно зависит от величины приложенного поля. К примеру, сталь электротехническая сернистая Э43 в слабых полях имеет μ/μ0 = 600—1000, в средних полях — до 11000.[2]

Электротехническая сталь выпускается в виде листов (часто в рулонах) и узкой ленты толщиной 0,05—1 мм. Качество электротехнической стали характеризуется электромагнитными свойствами (удельными потерями, коэрцитивной силой и индукцией), изотропностью свойств (разницей в значениях свойств металла вдоль и поперёк направления прокатки), геометрическими размерами и качеством листов и полос, механическими свойствами, а также параметрами покрытия. Снижение удельных потерь в стали обеспечивает уменьшение потерь энергии, а повышение максимальной индукции стали позволяет уменьшить габариты, снижение анизотропии свойств улучшает характеристики устройств с вращающимися магнитопроводом. Электротехническая сталь обычно поставляется в отожжённом состоянии. Для снятия механических напряжений, возникающих при изготовлении деталей, проводят дополнительный кратковременный отжиг при 800—850°С. Некоторые электротехнические стали поставляются в неотожжённом виде; в этом случае для обеспечения заданного уровня свойств после механической обработки необходимо проводить термическую обработку деталей.

Для изотропной тонколистовой электротехнической стали в различных странах приняты следующие стандарты: ГОСТ 21427.2-83, ASTM A677/A677M-89, EN 10106-96.

- Лит.: Дубров Н. Ф., Лапкин Н. И., Электротехнические стали, М., 1963; Дружинин В. В., свойства электротехнической стали, 2 изд., М., 1974.

- Электротехническая сталь — статья из Большой советской энциклопедии.

- ГОСТ 3836-83 Сталь электротехническая нелегированная тонколистовая и ленты. Технические условия.

- ГОСТ 21427.1-83 Сталь электротехническая холоднокатаная анизотропная тонколистовая. Технические условия.

- ГОСТ 21427.2-83 Сталь электротехническая холоднокатаная изотропная тонколистовая. Технические условия

- Дружинин В. В. Магнитные свойства электротехнической стали/В. В. Дружинин. — М.: Энергия, 1974—240 с.

- Казаджан Л. Б. Магнитные свойства электротехнических сталей и сплавов / Под. ред. В. Д. Дурнева. — М.: ООО «Наука и технологии», 2000—224 с.